IMPIANTI ELETTROMECCANICI DI DEPURAZIONE

PROGETTAZIONE IMPIANTI ELETTROMECCANICI

AFGM SOLUZIONI AMBIENTALI

La nostra azienda è specializzata nella progettazione e costruzione di opere elettromeccaniche per la depurazione delle acque. Nello specifico realizzaziamo impianti per settori quali industrie alimentari e conserviere, concerie, caseifici, industrie zootecniche e allevamenti, stabilimenti tessili, cartiere, mattatoi e impianti di trattamento degli scarichi civili e industriali.

Siamo orgogliosi di offrire prodotti affidabili che abbracciano tutti i processi della depurazione, realizzati con attenzione, metodi trazionaili e materiali resistenti e certificati.

PROCESSI DI DEPURAZIONE:

- DISSABBIATURA;

- FILTRAZIONE;

- FLOTTAZIONE AD ARIA DISCIOLTA;

- SEDIMENTAZIONE;

- ISPESSIMENTO FANGHI;

- FILTRAZIONE FANGHI;

- PARATOIE;

- ACCESSORI E CARPENTERIA VARIA;

- SISTEMI DI TRASPORTO;

- IMPIANTI AUTOMATICI E MANUALI;

- FILTRAZIONE FINALE;

- SERBATOIO STOCCAGGIO;

- ATTREZZATURE PER L'INDUSTRIA ALIMENTARE.

DISSABBIATURA

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

DISSABBIATORE SABBIE

Industrie alimentari e canserviere, concerie, caseifici, industrie zootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Raffinerie. Cartiere, mattatoi, impianti di trattamento degli scarichi civilie industriali.

-

FUNZIONAMENTO

L'acqua da trattare viene indirizzata, attraverso un tronchetto flanfiato, nella tramoggia di carico, in cui avviene il processo di decantazione della sabbia e delle particelle solide. Il materiale sabbioso, della tramoggia di decantazione, viene sollevato verso la bocca di scarico mediante una coclea di importante spessore a lenta rotazione. La sabbia, dopo essere stata separata dall'acqua, è lavata con acqua pulita per mezzo di un ugello spruzzatore, l'acqua sporca ritorna nella vasca e la sabbia lavata continua a essere sollevata dalla coclea. Nella fase di primo avviamento, prima che la sabbia venga convogliata all'esterno della macchina, occorre attendere che si formi una stratificazione del materiale solido sul canale. Quando si è formato un sufficiente "manto di sabbia", l'apparecchiatura comincia a svuotare il materiale solido. La speciale spira senz'albero interno e senza supporti alle estremità, evita la formazione di intasamenti.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

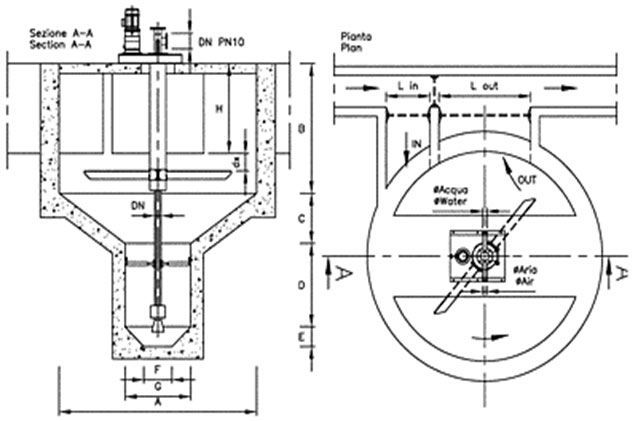

DISSABBIATORE A PISTA

Industrie alimentari e canserviere, concerie, caseifici, industrie zootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, mattatoi, impianti di trattamento degli scarichi civilie industriali.

-

FUNZIONAMENTO

Il dissabbiatore a pista è una macchina utilizzata per la rimozione di sabbie nelle acque di scarico di impianti civili e industriali contenuti in bacini di forma circolare. La macchina è composta da pale miscelatrici ad inclicazioni variabili collegate ad un tubo rotante che funge anche da supporto. Attraverso il movimento vorticoso del liquame, le pale permettono il lavaggio e la decantazione delle sabbie. Un sistema ad Air Lift costituito da un idrostrattore pneumatico che rimuove la sabbia da fondo del bacino.

-

MATERIALI UTILIZZATI

- Asse portante ad alto spessore realizzato in acciaio al carbonio zincato a caldo;

- Pale miscelatrici applicate all'asse portante, realizzate con inclinazione variabile in acciaio al carbonio zincato a caldo;

- Idrostrattore pneumatico Air Lift per l'aspirazione delle sabbie decantate in acciaio al carbonio zincato a caldo;

- Scatola di contenimento degli ingranaggi in acciaio al carbonio zincato a caldo;

- Motoriduttore a vite senza fine.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

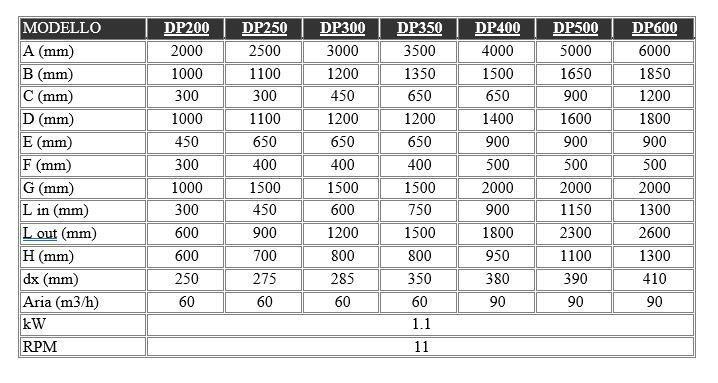

COMPATTATORE - serie PR

I compattatori serie PR sono progettati per risolvere il problema della riduzione di volume e della disidratazione dei grigliati provenienti sia da impianti di depurazione che da processi industriali.

-

FUNZIONAMENTO

La macchina si compone di un tubo (contenitore) dove al suo interno scorre il pressore azionato da un cilindro comandato attraverso una centralina oleodinamica, il caricamento del materiale da compattare avviene attraverso l'introduzione di quest'ultimo dentro la tremoggia. Il pressore avanzando comprime il materiale dentro il tubo di scarico opportunamente dimensionato che sviluppa la resistenza di attrito necessaria oltre che alla riduzione di volume, anche alla disidratazione del materiale stesso. Il liquido proveniente dalla disidratazione viene allontanato attraverso dei fori posti alla base della camera di compressione raccolto in una vasca e inviato alla depurazione. Per aumentare il rendimento è stato messo a punto un particolare giunto che consente di avere elevati coefficienti di attrito così da limitare la lunghezza del tubo di scarico e allo stesso tempo di aumentare la percentuale di secco ottenibile.

-

MATERIALI UTILIZZATI

- Pressore e camera di compressione in AISI 304;

- Cilindro oleodinamico corpo in acciaio al carbonio e stelo in AISI 304;

- Tremoggia di carico e tubo di uscita disidratato in AISI 304;

- Bulloneria in AISI 304;

- Centralina oleodinamica con serbatoio in acciaio al carbonio verniciato motore elettrico 4 poli 220/380 volt 50 Hz IP 55, pompa ad ingranaggi, filtro in aspirazione olio, valvola di inversione della corsa ad azionamento meccanico, tubazioni flessibili SAE 100, manometro di misura pressione.

-

ACCESSORI

- Costruzione a richiesta in AISI 316 o in acciaio zincato a caldo sia della macchina che di ogni suo componente;

- Giunto di frizione per aumentare il rendimento in AISI 304, AISI 316, acciaio zincato a caldo:

- Impianto di lavaggio camera di compressione e vasca di raccolta liquido pre-assemblato;

- Quadro elettrico di comando e protezione con cassetta in resina doppia porta, interruttore d'emergenza a fungo (secondo norme CEI);

- Telaio porta quadro elettrico in AISI 304 per fissaggio a pavimento.

FILTRAZIONE

Titolo diapositiva

GRIGLIA TAMBURO ROTATIVA

serie GA

Pulsante

Titolo diapositiva

GRIGLIA TAMBURO ROTATIVA

serie GL

Pulsante

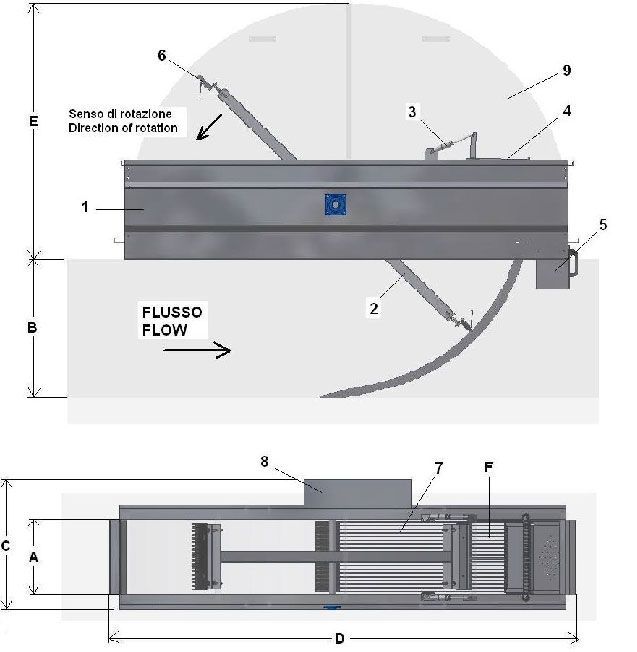

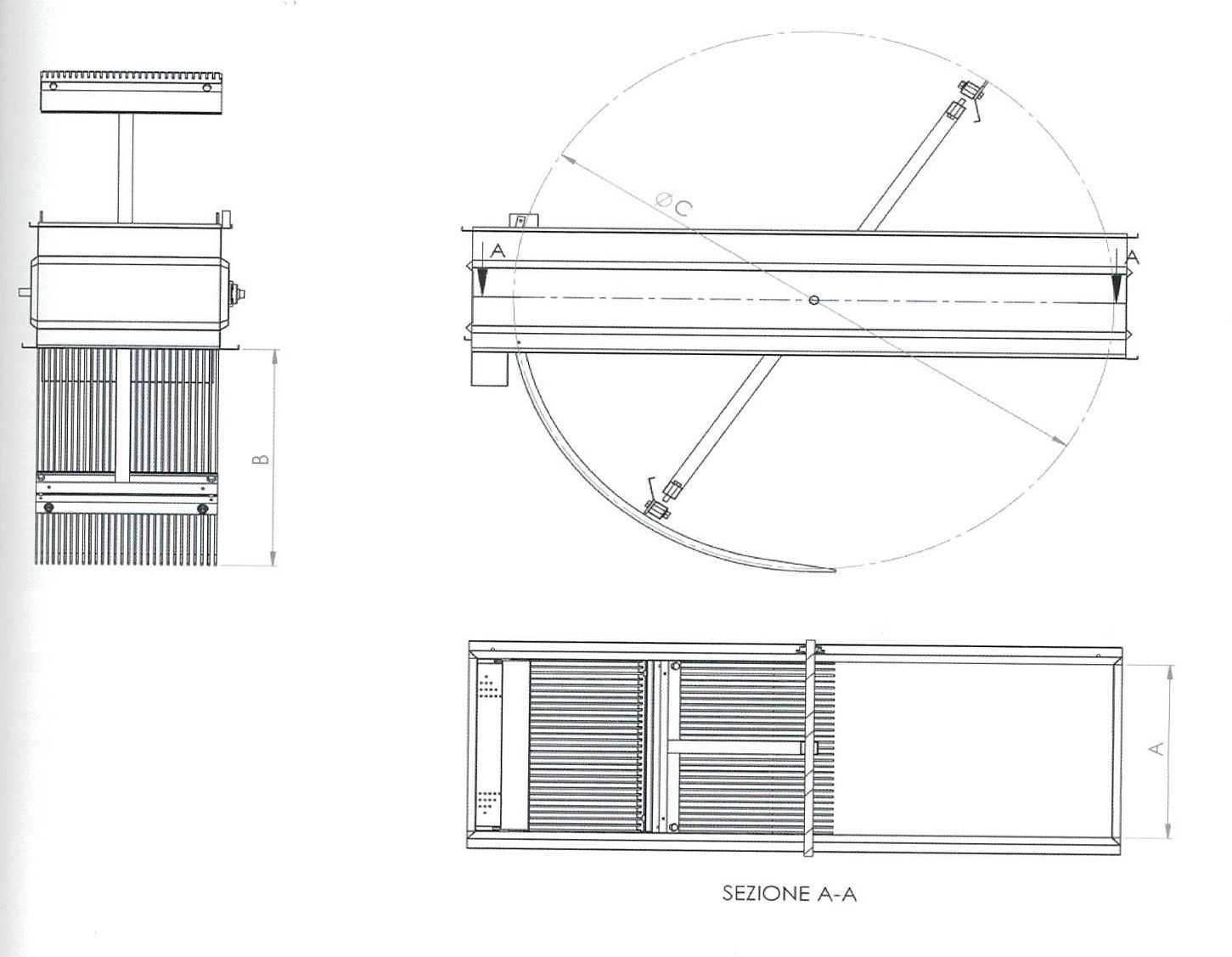

GRIGLIE A TAMBURO - serie GA/GL

Le griglie a tamburo della serie GAeGL sono macchine progettate per l'eliminazione dei composti solidi presenti nei liquidi. La compatta costruzione e la ridotta manutenzione sono caratteristiche che le rendono di facile impiego in molteplici settori industriali ed in particolare nel settore della depurazione delle acque dove diventa indispensabile una accurata filtrazione del liquame all'ingresso del depuratore per evitare che quest'ultimo con il suo contenuto elevato di solidi sospesi intasi e danneggi i vari comparti dell'impianto.

-

FUNZIONAMENTO

La macchina si compone di una struttura portante dove sono ricavate le vasche di ingresso e di accumulo, collegate tra di loroda un cilindrofiltrante messo in rotazione tramite motoriduttore elettrico. Il liquame in entrata viene inviato nella vasca di alimentazione dove la particolare forma costruttiva permette a quest'ultimo di distribuirsi lungo tutta la lunghezza del cilindro filtrante. Le particelle solide vengono a contatto con il cilindro filtrante dove rimangono depositate, la rotazione del tamburo permette poi l'espulsione delle particelle e l'eliminazione tramite lama scolmatrice. L'acqua attraversa la parte filtrante del tamburo effettuando un lavaggio continuo per tutto il ciclo, è previsto inoltre, un sistema di lavaggio ad alta pressione utile in caso di liquami con elevato contenuto di solidi sospesi.

-

MATERIALI UTILIZZATI

- La struttura portante viene realizzata in AISI 304;

- Il cilindro filtrante in AISI 316;

- Lama scolmatrice in ottone con supporto in AISI 304 e dispositivo a molla di precarico regolabile;

- Ugelli spruzzatori per il lavaggio interno del cilindro filtrante;

- Riduttore a vite senza fine con precoppia e limitatore di coppia;

- Motore elettrico 220/380 Volt 50Hz trifase I400rpm IP55

-

ACCESSORI

- Costruzione della macchina in AISI 316;

- Impianti di lavaggio ad azionamento automatico con pompa a pistoni da 50bar;

- Dispositivo di comando con salvamotore istallato sulla macchina (non a norme CEI);

- Quadro elettrico di comando e protezione con cassetta in resina doppia porta, galleggiante di controllo del livello e interruttore di emergenza a fungo, da fissare a parete (secondo norme CEI);

- Telaio in AISI 304 per installazione quandro elettrico.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

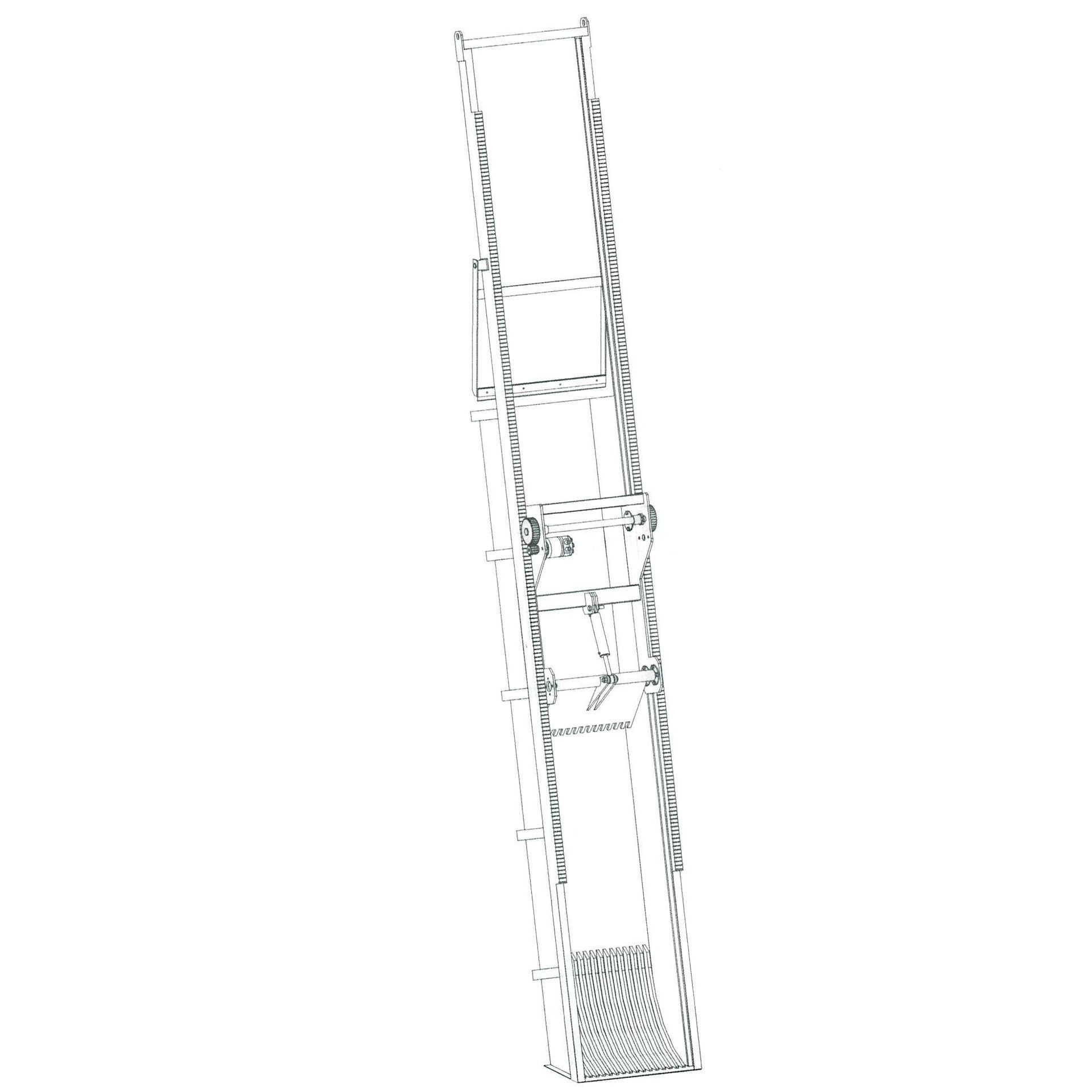

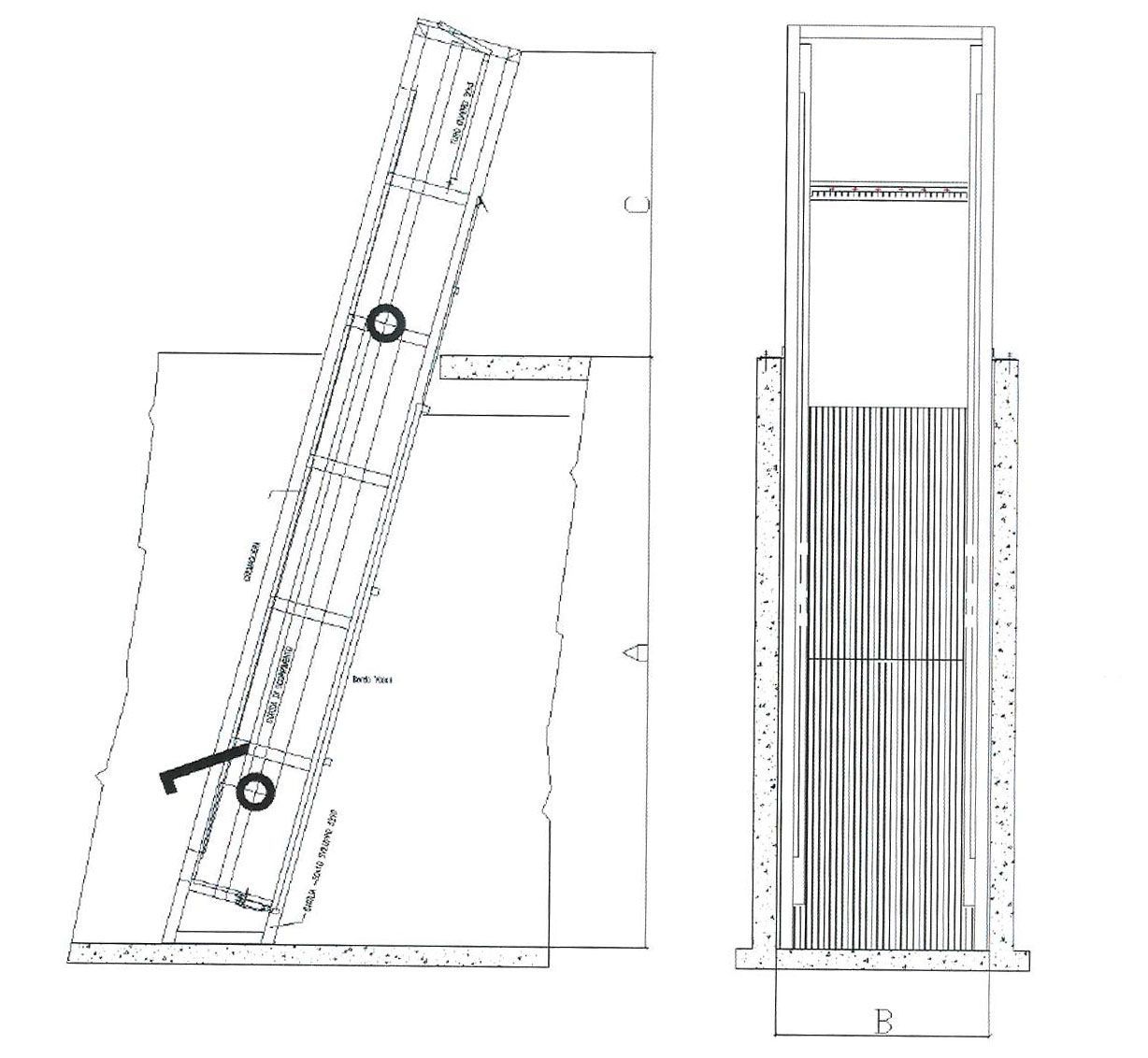

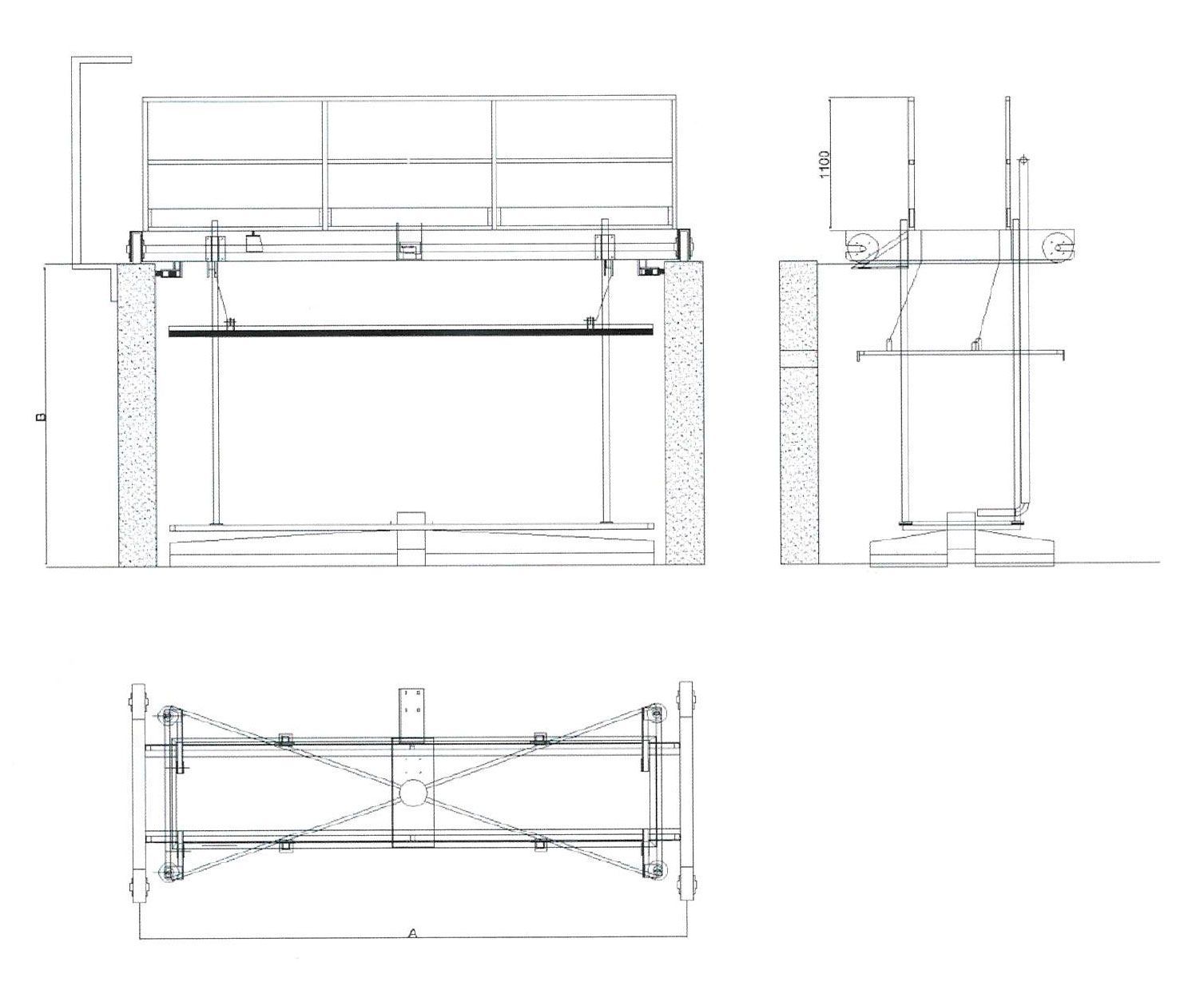

GRIGLIE A PETTINE OLEODINAMICHE

Nelle stazioni di sollevamento acque reflue e negli impianti idrovori di bonifica in generale è comune il problema di dover separare i materiali in sospensione nei liquami che altrimenti potrebbero provocare l'intasamento e pregiudicare la funzionalità di tutte le apparecchiature presenti nell'impianto. Inoltre, deve essere coniugata la facilitò di installazione e manutenzione con la capacità di adattare la macchina a tutti i tipi di impianti a costi contenuti.

Sul mercato esistono innumerevoli modelli di griglie a pettine con azionamento a catena, presentano caratteristiche di durata e affidabilità inferiori rispetto ai modelli oleodinamici.

-

FUNZIONAMENTO

La griglia a pettine oleodinamica si compone di una struttura metallica munita di guide dove scorre il carrello. Quest'ultimo compie un movimento traslatorio andando da fondo canale sino alla quota di scarico dove, oltre al materiale prelevato dalle barre filtranti, viene effettuata una pulizia del pettine per eliminare eventuali residui. L'azionamento del carrello viene effettuato con l'utilizzo di un motore idreulico ed il pettine pulitore tramite un cilindro idraulico a doppio effetto. Tutti i vari organi di azionamento sono comandati da centralina elettrica proporzionata.

-

MATERIALI UTILIZZATI

- Struttura standard in AISI 304, o a richiesta in acciaio al carbonio zincato a caldo, o verniciato.

-

ACCESSORI

- Centralina predisposta per alimentazione anche del nastro trasportatore e del compattatore;

- Cabina metallica per alloggio centralina in AISI 304;

- Quadro elettrico di comando;

- Nastro trasportatore per l'allontanamento grigliati e compattatore;

- Contatti per ripetizione segnali di allarme;

- Misuratore di livello differenziale;

- Con larghezza maggiore di 1750 mm il dispositivo meccanico di bloccaggio del carrello che viene montato di serie viene sostituito da un modello oleodinamico;

- Tamburo avvolgitubo idraulico a molla per N2 tubazioni;

- Tubazioni olio idraulico SAE100 R2 pressione max 130 bar.

-

CARATTERISTICHE TECNICHE

LARGHEZZA DEL CANALE - mm 250 ~ 3100

ALTEZZA SEZIONE BARRATA - Secondo le caratteristiche dell'impianto

SPAZIATURA FILTRANTE - mm 0,8 ~ 95

POTENZA MOTORE ELETTRICO - kw 1,5 ~ 3

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

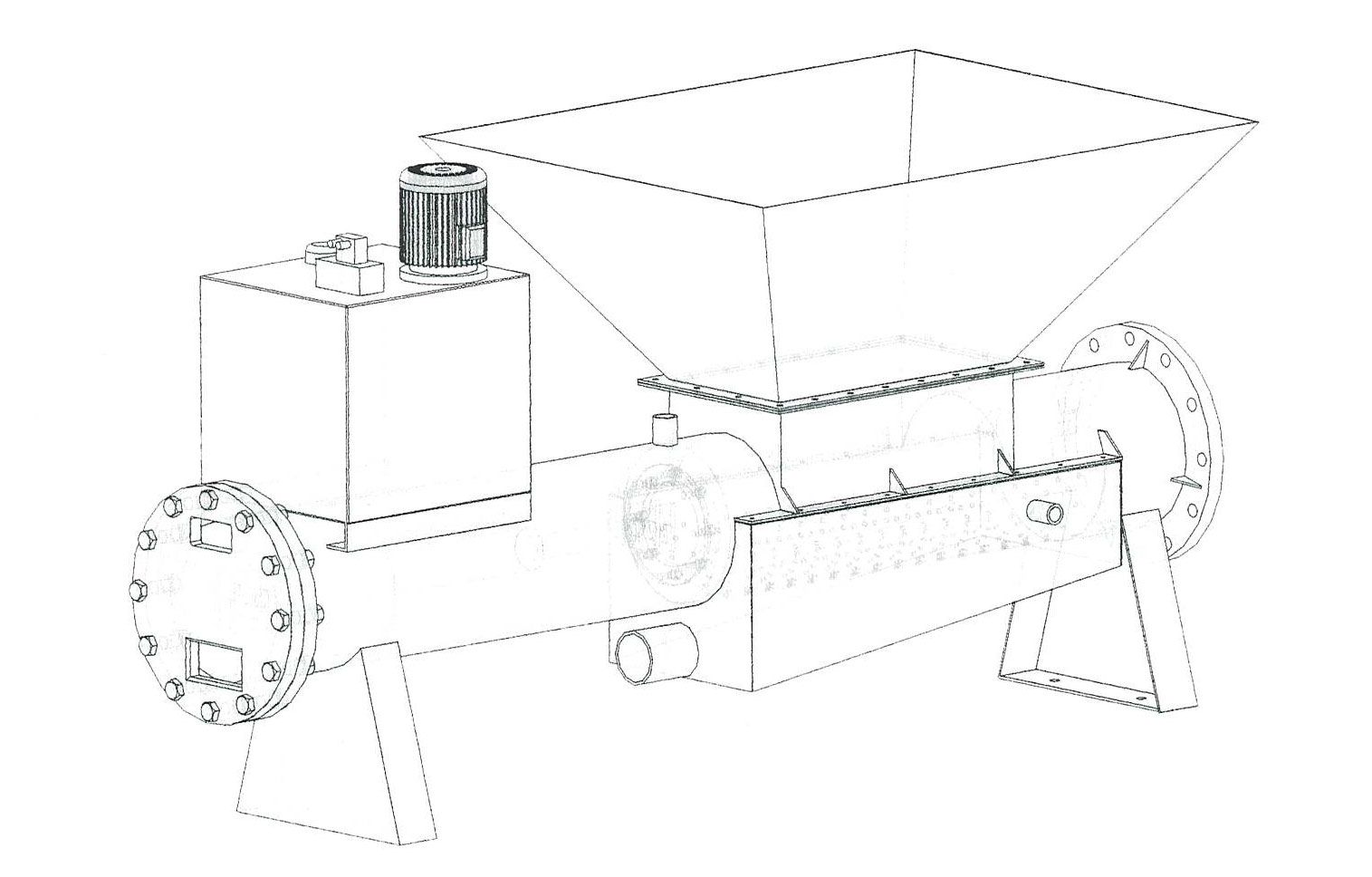

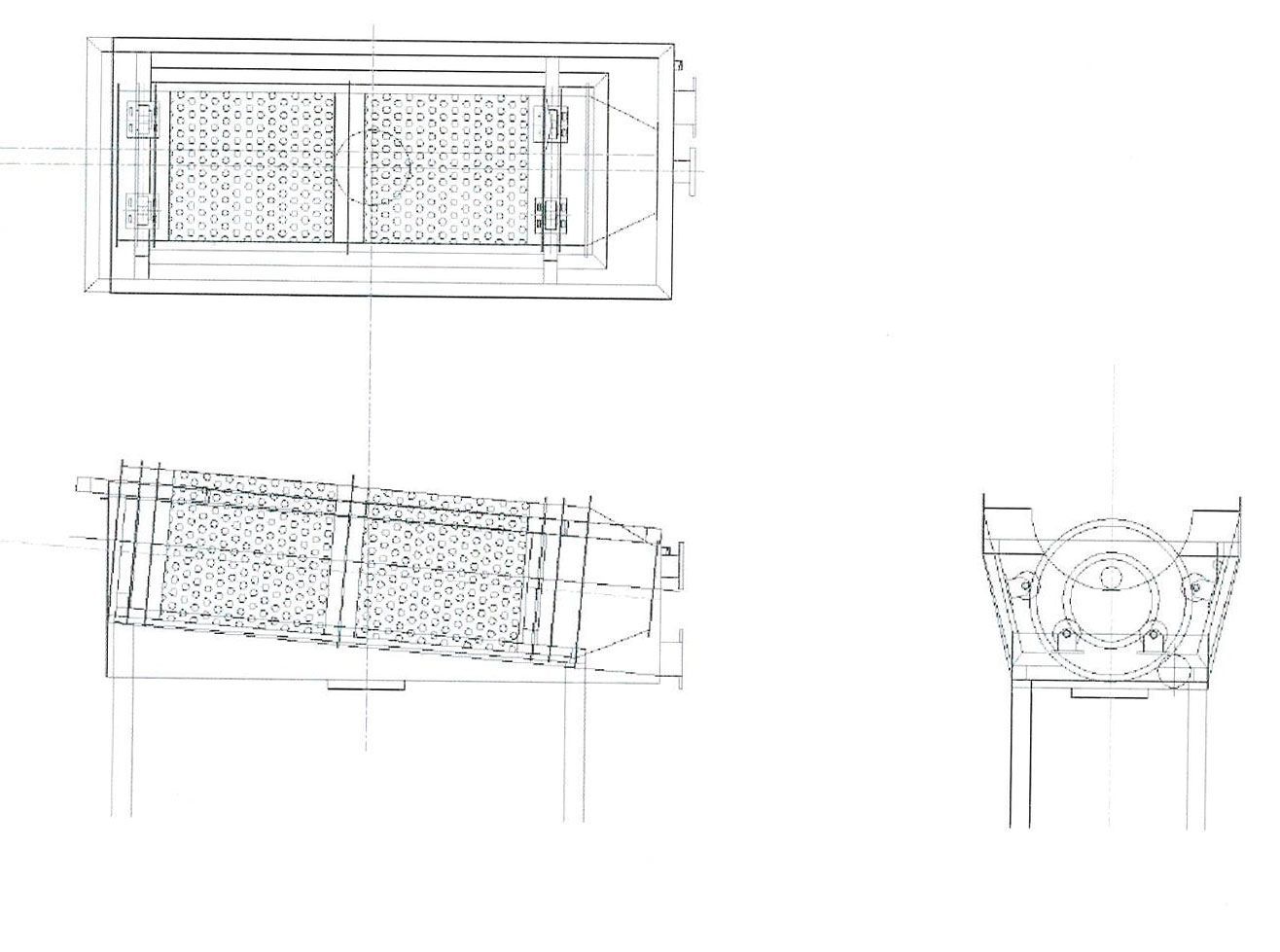

FILTRO A TAMBURO ROTANTE CON COCLEA INTERNA

Industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

Questo modello di filtro serve ad eliminare dalle acque di scerico, a monte del loro trattamento, i corpi solidi trascinati. Il filtro è interamente realizzato in acciaio inossidabile AISI 304L. Il cuore della macchina è costituito da un tamburo filtrante con luce di filtraggio intercambiabile a seconda del tipo di materiale da trattare.

Assieme al tramburo ruota, sull'asse centrale, la coclea che raccoglie il materiale trasportandolo all'esterno, asciutto. Il sistema di ingresso del refluo e la meccanica di asportaione permettono di poter alimentare il filtro con scarichi di qualsiasi tipo e dimensione, senza intaccarne il funzionamento grazie al meccanismo autopulente. Durante l'attraversamento del tamburo, infatti, il liquido pulisce le fenditure eventualmente intasate.

All'esterno del filtro viene installato un controlavaggio dotato di pompa di spinta. La rotazione è impressa da un motoriduttore in assemblato a corona dentata su catena, opportunamente calcolato e dimensionato.

-

MATERIALI UTILIZZATI

Il filtro comprende un tamburo tubolare la cui superficie è dotata di una serie di fori calibrati di filtraggio.

Il tamburo ruota su un asse inclinato. Sempre all'interno del tamburo è coassialmente disposta una coclea rotante cooperante con una fissa che ne contiene la parte inferiore. La culla fissa presenta una superficie dotata di fori calibrati di filtraggio. La coclea rotante coopera con la culla fissa al trasporto del materiale che cade dal raschiatore verso uno scarico di estremità. L'apparecchiatura è dotata di sistema "troppo pieno".

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

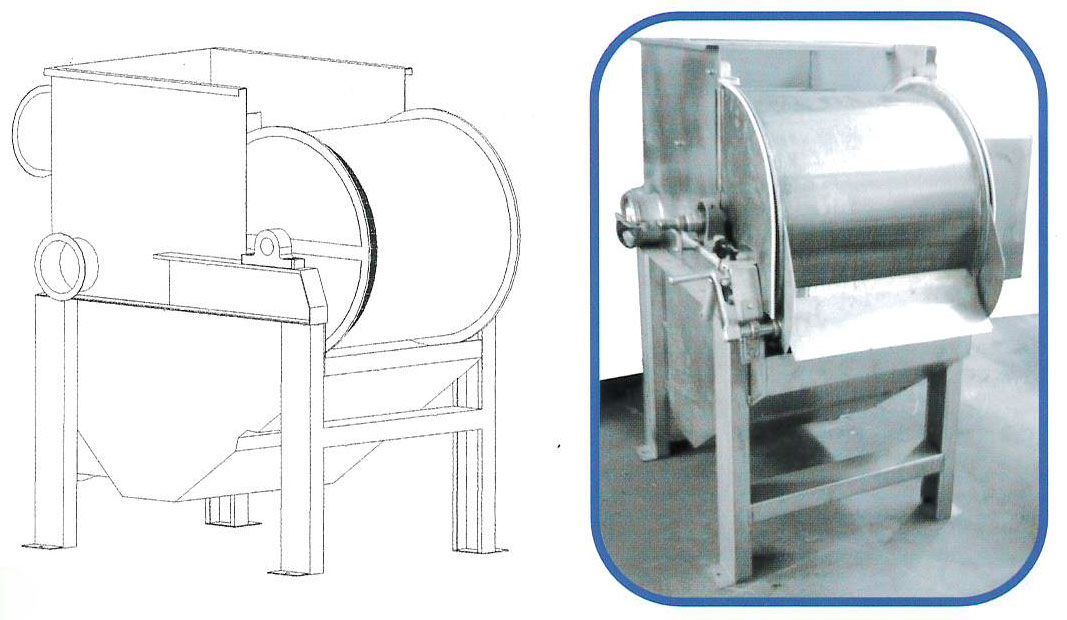

FILTRO DINAMICO

Industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

Il Filtro a Tamburo Rotante è una macchina a funzionamento elettrico, utilizzata per eliminare, da canali di scorrimento o bacini di raccolta acque, il materiale in accumulo.

La macchina è costituita da una rete metallica a maglia fine (fissata su tutta la circonferenza del tamburo), da una struttura cilindrica rotante supportata da quattro gambe fissate alla suoletta in cemento armato e da un sistema di pulizia a spruzzi che rimuove il materiale di scarto che si deposita nelle maglie della rete metallica. Un motoriduttore trasmette il movimento alla corona innestata su uno speciale sistema a rulli posizionati lungo il perimetro del filtro. Questo speciale meccanismo permette una maggiore affidabilità e una minore usura delle parti meccaniche rispetto all’usuale trasmissione a catena.

Il materiale di scarto viene scaricato, tramite una tramoggia, in un pozzetto di recupero. Il sistema di controlavaggio della tela è composto da speciali ugelli a getto d’acqua per mantenere l’efficienza e la pulizia della tela. Una pompa presente all’interno della vasca, assicura l’acqua necessaria per il sistema di lavaggio. La macchina può funzionare sia in modalità “automatica” che “manuale”; in ambedue i casi risulta attivo il sistema di fine corsa che ne determina l’arresto in caso di emergenza.

-

MATERIALI UTILIZZATI

- Tamburo girevole (asse orizzontale) costruito in profilati opportunamente dimensionati, accoppiata□ con corona in ghisa dentata, fissata mediante bulloni calibrati;

- pannelli filtranti costituiti da un telaio in profilato e da una rete a maglia speciale, ambedue in acciaio inossidabile;

- incastellatura eseguita in profilati a e di sostegno, anello a murare;

- asse centrale di rotazione in tubo di grosso spessore in acciaio e 40 chiuso alle estremità, che contiene la canalizzazione fissa destinata all’alimentazione della rampa di lavaggio;

- bronzine antifrizione lubrificate tramite circuito d’ingrassaggio azionato da una pompa manuale.

- Sistema di lavaggio con pompa per acqua.

-

ACCESSORI

Se richiesto dalle specifiche esigenze del cliente, la macchina può essere fornita completa di quadro elettrico per l’esecuzione delle operazioni e/o di vasca di contenimento in acciaio inossidabile.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

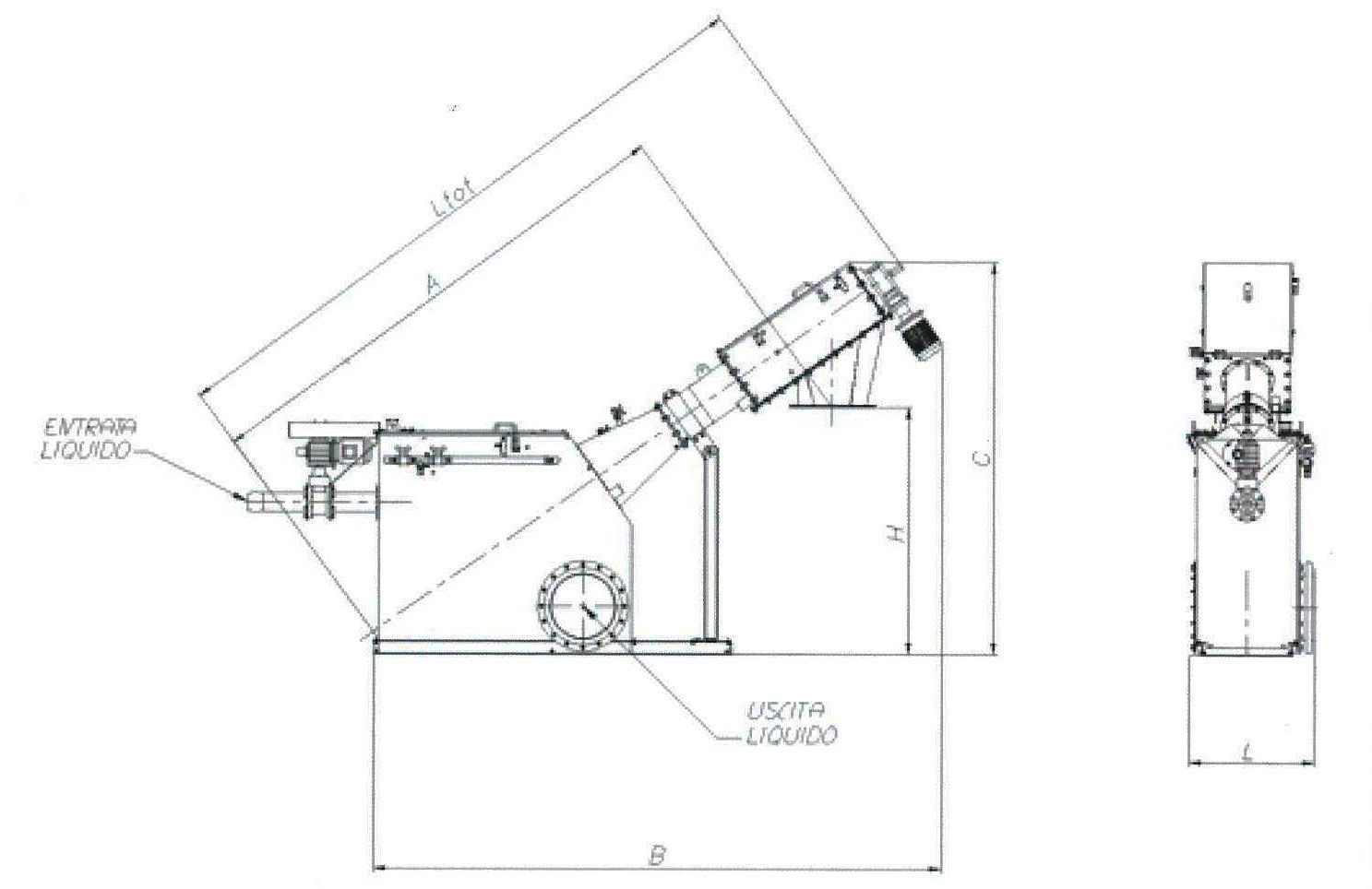

FILTRO COCLEA COMPATTA

Industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

La vasca di alimentazione riceve il refluo direttamente dall’autobotte tramite un attacco rapido in ingresso di tipo “Perrot”. L’attacco è completo di una valvola motorizzata che viene comandata da un apposito sensore di controllo livello. Il refluo attraversa il vaglio costituito da un cestello semicilindrico formato da apposite barre trapezoidali e fuoriesce dalla vasca attraverso la bocca di uscita. Il materiale depositato sul vaglio viene rimosso tramite una coclea, dotata nella parte inferiore di apposite spazzole di pulizia, e convogliato verso l’alto all’interno di un tubo di trasporto, completo di apposito supporto regolabile in altezza.

La coclea è calettata tramite giunzione bullonata al motoriduttore ed è costituita da una serie di spire saldate tra di loro senza albero centrale, con passi e diametri diversi. Il materiale grigliato trasportato dalla coclea perviene in alto nella zona di compattazione ed infine scaricato entro un contenitore oppure in un sacco continuo. L’acqua contenuta nel grigliato viene espulsa attraverso opportuni fori e convogliata nella vasca di alimentazione. La macchina è dotata di tre singoli stadi di lavaggio mediante acqua in pressione, posizionati in prossimità del cestello filtrante, all’interno del tubo di trasporto e nella zona di compattazione.

-

ACCESSORI

- Vasca di alimentazione con attacco rapido in ingresso tipo “Perrot” completo di valvola motorizzata (Fornitura a richiesta di misuratore di portata elettromagnetico);

- Vaglio filtrante a barre trapezoidali;

- Tubo di convogliamento e sollevamento del materiale grigliato;

- Piantone di supporto;

- Motoriduttore, flangiato direttamente alla sommità della macchina, per la trasmissione del moto alla coclea;

- Coclea coassiale calettata al motoriduttore per la rimozione del grigliato; le spire sono realizzate in acciaio ad alta resistenza con albero centrale a passo e diametro costante;

- Sistema di lavaggio del grigliato;

- Zona di compattazione;

- Tronchetto di scarico del materiale grigliato ad un’altezza di 1,8 m da piano terreno;

- Dispositivo di insaccamento a sacco continuo (Carpenteria realizzata in acciaio inox Aisi 304 / 315 – Spirale in acciaio ad alta resistenza).

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

FILTRO COCLEA INCLINATA A PETTINE FISSO O MOBILE

Industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

L’acqua reflua è condotta dal canale all’interno della filtro coclea dove vengono trattenuti i residui e l’acqua così depurata fuoriesce attraverso le spaziature del sistema di filtraggio.

I residui sono raccolti da un braccio rotante a spazzola a pettine fisso o a pettine mobile mentre il tamburo ruota su sé stesso e vengono poi scaricati all’interno di una tramoggia sede della coclea, che li trasporta in superficie.

Grazie all’azione compattante della coclea il materiale fuoriesce completamente disidratato.

-

MATERIALI UTILIZZATI

La filtro coclea inclinata è una macchina molto versatile poiché può essere costruita con diverse possibilità di filtraggio a luce intercambiabile, a seconda del materiale da trattare.

Si tratta di una macchina depuratrice molto solida: costruita interamente in acciaio inox 304/316, è costituita da un robusto telaio in tubo Aisi 304, da una tramoggia e da una coclea dimensionata a seconda della portata del canale. Tra i benefit offerti da questo prodotto, l’alta capacità di separazione e disidratazione del grigliato e una manutenzione ridotta.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsanteTitolo diapositiva

Scrivi qui la tua didascaliaPulsanteTitolo diapositiva

Scrivi qui la tua didascaliaPulsante

GRIGLIA A BRACCIO ROTANTE AD ARCO

La griglia meccanica ad arco è una macchina adatta al trattamento delle acque reflue, di origine civile o industriale, e più precisamente alla filtrazione delle parti solide in esse contenute.

Griglia da montare su canale a sezione rettangolare in cemento armato.

-

FUNZIONAMENTO

Il principio di funzionamento è il seguente:

le acque vengono introdotte nel canale e successivamente intercettate dalla griglia filtrante.

La griglia provvede a trattenere le parti solide aventi dimensioni più grandi dei fori presenti nella stessa.

Le parti solide restano appoggiate alla griglia filtrante che resterebbe intasata in breve tempo se non ci fosse il sistema di pulitura automatica della macchina.

Questo sistema consiste in un periodico passaggio di un pettine o spazzola che pulisce la rete filtrante. Le parti solide vengono trascinate dal pettine o dallaspazzola, e vengono depositate in un’apposita vaschetta estraibile.

Le parti solide che eventualmente non si staccano dal pettine o dalla spazzola, vengono rimosse dall’apposita lama; quest’ultima, montata su un leverismo viene leggermente sollevata durante il passaggio del pettine o della spazzola stessa ed il suo peso è calibrato in modo tale da fornire la giusta pressione al fine di ottenere una pulitura approfondita.

Il pettine o la spazzola è calettata su di un porta spazzola che a sua volta viene montato su di una crociera. Tra questi due elementi sono presenti dei tiranti di regolazione necessari per un ottimale funzionamento ed utili anche in fase di recupero di eventuali giochi.

La crociera può essere costituita da due o quattro bracci a seconda delle caratteristiche delle acque da filtrare, e può essere singola o doppia.

-

VANTAGGI

I principali vantaggi stanno nel basso costo di esercizio; la facilità di installazione; la semplicità di funzionamento.

-

COMPONENTISTICA

• TELAIO PORTANTE: acciaio zincato a caldo o acciaio inox AISI 304-316 L;

• SUPERFICIE FILTRANTE: acciaio zincato a caldo o acciaio inox AISI 304-316 L;

• BRACCIA ROTANTI: in tubolare;

• PETTINI PULITORI: acciaio zincato a caldo o in acciaio inox AISI 304 – 316L o polizene autolubrificante che provvedono alla pulizia della griglia;

• LAMA RASCHIANTE: per la pulizia dei pettini in polizene con pistone ammortizzatore;

• MOTORIDUTTORE: a vite senza fine optional limitatore di coppia.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

GRIGLIA CATENARIA SUBVERTICALE A PETTINE O SPAZZOLE

Industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

Mediante la rastrelliera inferiore immersa nel liquido da trattare, la griglia trattiene le sostanze solide. I pettini che vengono fissati alle catene di trascinamento hanno la funzione di asportare le sostanze solide ferme sulla rastrelliera.

una volta raggiunto il punto di scarico un apposito sistema di leve rimuove i residui solidi dai pettini facendoli cadere all’interno della tramoggia di scarico.

La quota che devono raggiungere è sempre indicata dal cliente data la molteplice collocazione funzionale e le diverse distanze raggiungibili con queste particolari macchine di nostra costruzione.

L’avanzamento delle catene è continuativo, tuttavia, qualora attraverso il canale di alimentazione delle acque dovesse giungere un residuo solido particolarmente rigido e di dimensioni tali da bloccare il movimento dei pettini, il motoriduttore dotato di frizione automatica regolabile, impedisce la rottura dell’albero di trasmissione e dello stesso motoriduttore arrestando il meccanismo.

-

MATERIALI UTILIZZATI

La macchina è essenzialmente costituita da cinque parti:

I pettini calettati sulle catene di trascinamento che convogliano il materiale stazionante sulla parte superiore della griglia.

Il telaio portante della griglia completo di rastrelliera fissa.

Le catene di trascinamento, formate da due anelli chiusi di catena, generalmente in acciaio, sulle quali vengono calettati i pettini.

Il gruppo moto riduttore, sul quale viene calettato direttamente l’albero motore per consentire una trasmissione del moto più uniforme.

La tramoggia di scarico, atta a convogliare il materiale grigliato in un recipiente adatto a contenerlo.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

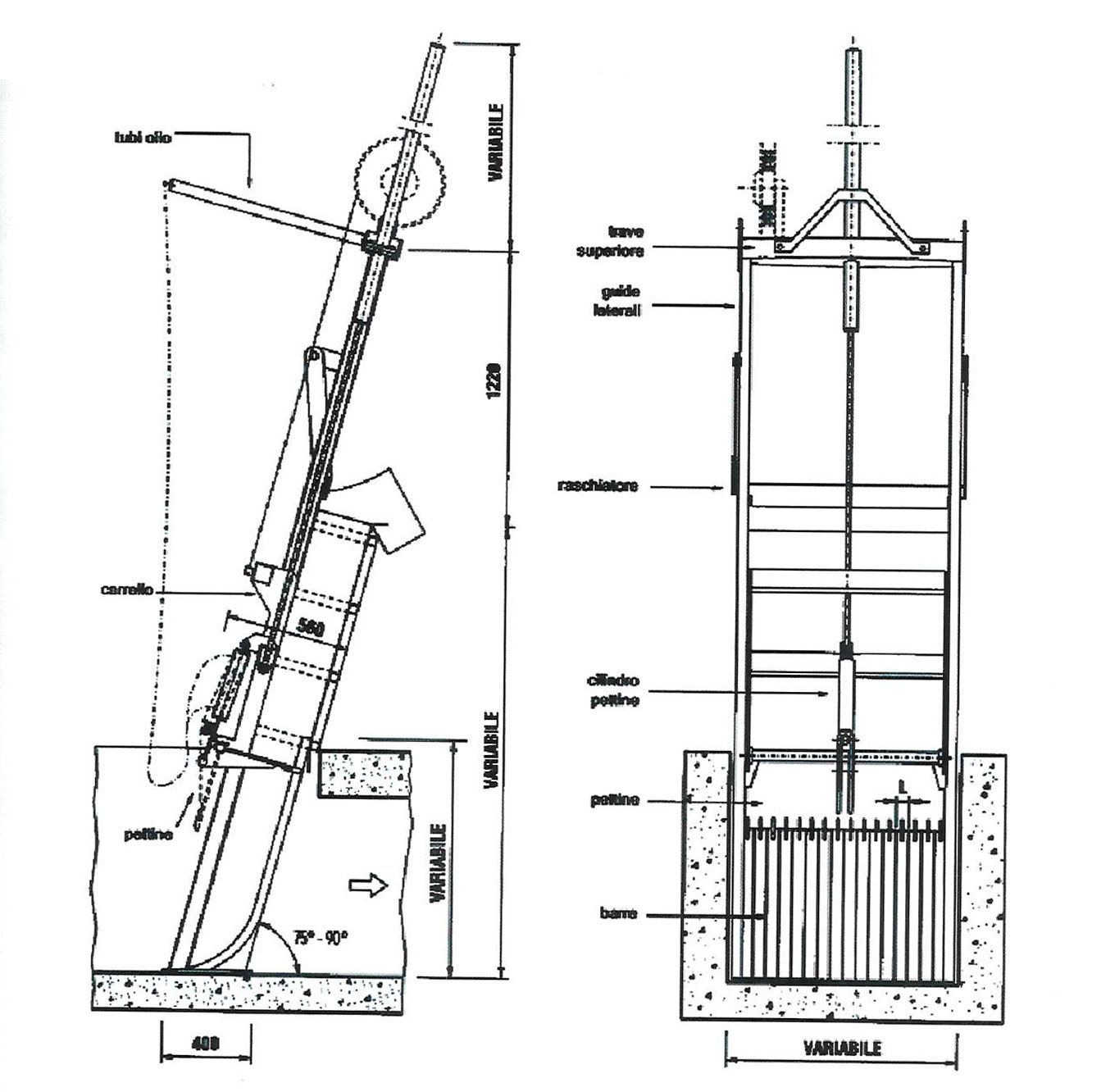

GRIGLIA OLEODINAMICA

Industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

La griglia oleodinamica ha lo scopo di intercettare ed eliminare i solidi di elevate dimensioni che intercetta all’interno del canale su cui viene installata. Eventuali detriti di grandi dimensioni potrebbero modificare o danneggiare i processi depurativi e le apparecchiature dell’impianto, perfino ostruire le tubazioni.

La griglia oleodinamica è appositamente studiata per la grigliatura grossolana di liquami in ingresso all’impianto.

Il grado di filtrazione è scelto dal cliente in funzione del tipo e della quantità di materiale previsto.

Attraverso la griglia filtrante costituita da barre fisse posizionate a fondo macchina è in grado di bloccare i corpi in sospensione (più grandi della luce di filtrazione), sollevarli al di fuori del flusso d’acqua, per mezzo del pettini pulitori, e convogliarli allo scarico, posizionato nella parte alta della griglia.

I materiali arrivati nel punto di scarico incontrano un sistema di pulizia a contro-pettine pulitore che provoca la caduta del materiale grigliato in appositi raccoglitori (nastro trasportatore, coclea, sacchi etc.).

-

MATERIALI UTILIZZATI

Telaio: struttura portante del sistema di grigliatura costituita da lamiera di acciaio presso-piegata. Al telaio sono applicate delle guide di scorrimento per il supporto pettini, queste ultime sono costituite da pattini realizzati in plastica polietilenica ad alto peso molecolare per consentire una buona fluidità di scorrimento.

Supporto Pettine: eseguito in acciaio, costituito da una struttura in profilati e progettato appositamente per garantire il normale funzionamento della macchina e un’efficace rimozione del materiale dalla griglia filtrante.

Lama di contro-pettine: la struttura viene realizzata in profilati di acciaio, mentre la lama è costruita in polietilene ad alto peso molecolare per garantire un corretto contatto tra lama e pettini. La lama, strisciando sulla superficie superiore del pettine, permette la rimozione del materiale raccolto dal pettine stesso.

Griglia filtrante: realizzata con tubo di diametro specifico in acciaio. Progettata per garantire una perfetta rimozione del materiale da grigliare e ridurre al minimo l’incidenza di rotture della parte filtrante.

Scarico: grazie allo scivolo realizzato in lamiera di acciaio presso-piegata a freddo. Il materiale grigliato che è stato trasportato dal pettine viene scaricato all’interno di appositi contenitori.

Cilindri oleodinamici: il cilindro principale assicura la corretta movimentazione verticale del sistema pettine, mentre i cilindri posizionati sul pettine stesso permettono l’inserimento dei denti tra le barre della griglia filtrante.

Centralina idraulica: completa di accessori per la movimentazione dei cilindri oleodinamici.

Quadro elettrico di comando e controllo: progettato con PLC a bordo macchina e completo di accessori per la movimentazione della griglia sia in modalità automatica che manuale.

Dispositivi di sicurezza: la griglia oleodinamica è dotata di pulsanti a palmo per interrompere il meccanismo di movimento in caso di emergenza. Questa particolare cautela contribuisce alla sicurezza degli operatori e a prevenire eventuali rotture del sistema.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

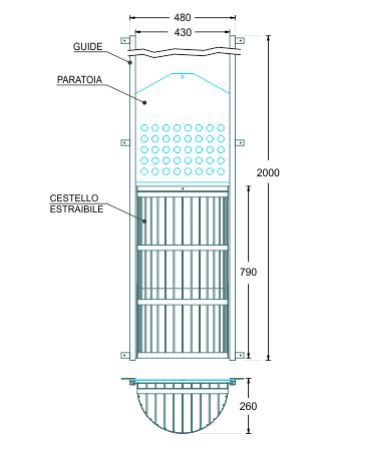

GRIGLIE A CESTELLO

Griglia a cestello per acque di rifiuto urbane o industriali contenenti corpi grossolani, realizzata in acciaio al carbonio zincata a caldo o in acciaio Inox AISI 304 O 316 L. La griglia cestello estraibile e paratoia con fori di drenaggio, fornita con 2 m di guide e catena per il sollevamento separato del cestello e della paratoia, staffe e tasselli di ancoraggio a parete. Tubo condotta max 400 mm.

FLOTTAZIONE AD ARIA DISCIOLTA

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

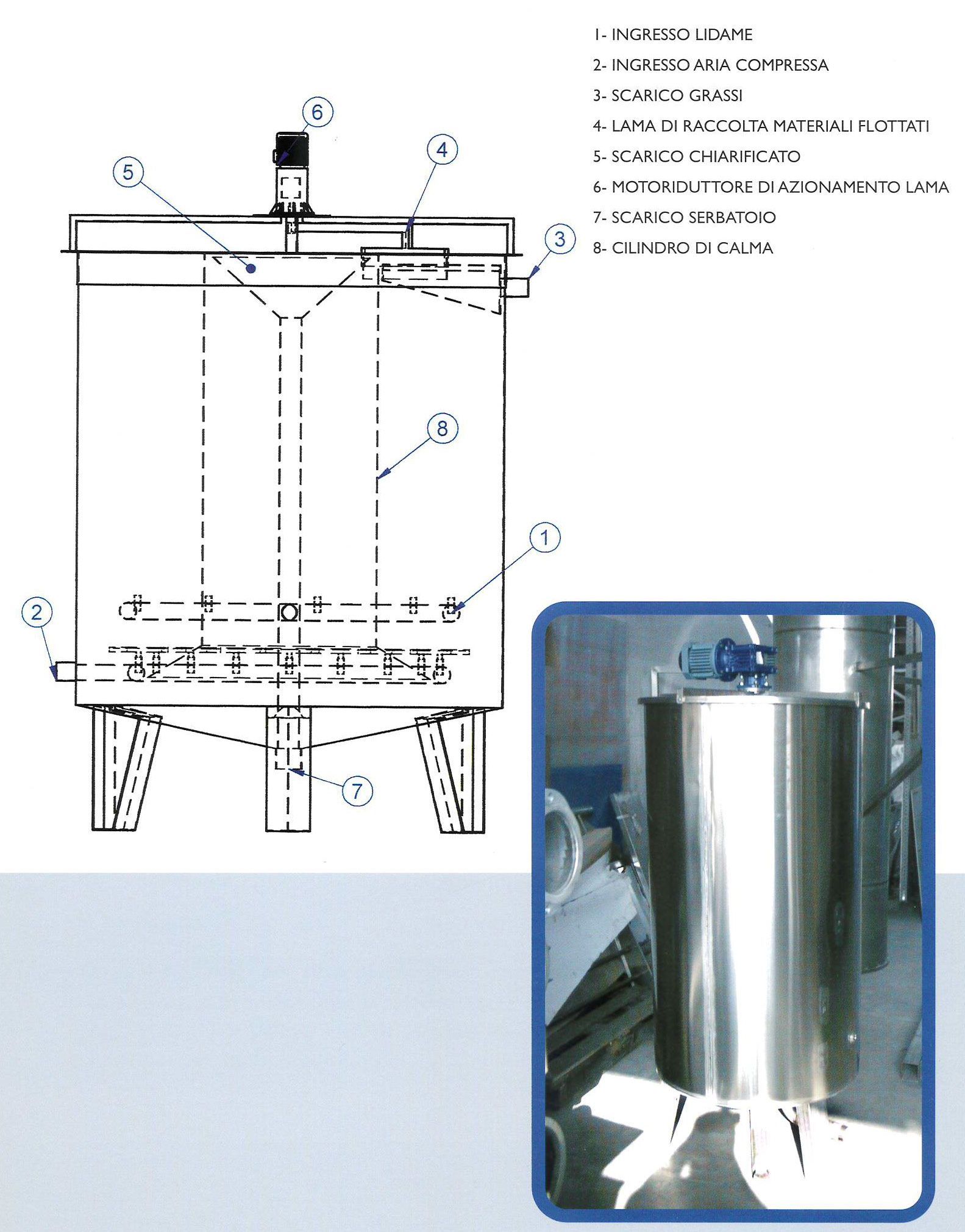

FLOTTATORE DINAMICO - serie OG

Nella depurazione e nel trattamento dei liquami, si verificano in alcuni casi problemi legati alla elevata quantità di sostanze grasse presenti. Il flottatore dinamico serie og riduce considerevolmente la massa grassa presente nel refluo rendendolo compatibile con le fasi di trattamento evitando così pericolose anomalie del processo di depurazione.

La capacità di trattamento varia da Mc/h 15÷50 con volumi di accumulo della macchina da Mc 6÷22.

-

FUNZIONAMENTO

Il liquame da trattare viene introdotto a pressione dentro un collettore a forma di anello che ne permette una distribuzione uniforme su tutta la superficie del serbatoio. I grassi presenti vengono portati sul fondo che insufflano aria compressa ed eliminati da una lama scolmatrice rotante che li scarica in un canale di raccolta, mentre il refluo trattato si raccoglie dentro il cilindro di calma dove è presente un apposito cono che distribuisce uniformemente la portata verso lo scarico.

-

MATERIALI UTILIZZATI

- La struttura componente la macchina viene realizzata in AISI 304;

- Diffusori di espansione dell'aria compressa con supporto in materiale plastico e membrana di passaggio in gomma;

- Lama di eliminazione delle sostanze flottate in AISI 304 azionata da gruppo motoriduttore trifase.

-

ACCESSORI

- Esecuzione totale in AISI 316, acciaio al carbonio zincato a caldo o verniciato;

- Esecuzione con doppia lama di eliminazione delle sostanze flottate;

- Compressore per insufflazione aria;

- Pompa dosatrice con serbatoio per dosaggio miscele aggreganti;

- Quadro elettrico a bordo macchina con n°3 utenze a norme CEE.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

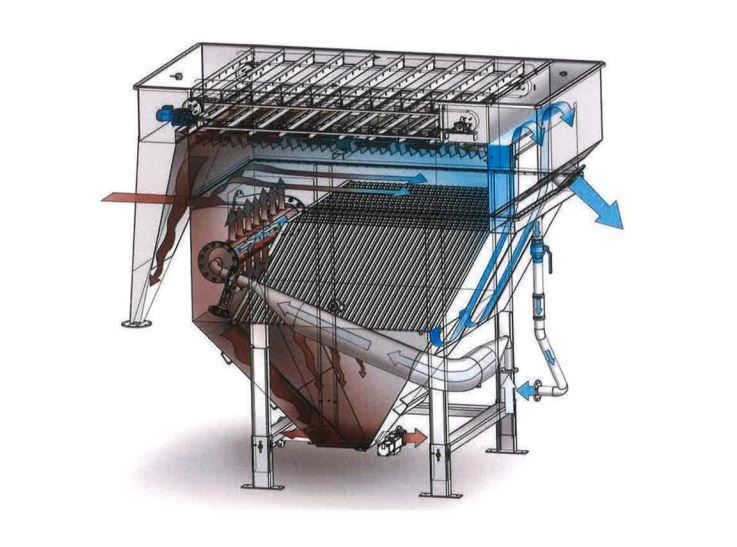

FLOTTATORE AD ARIA DISCIOLTA (D.A.F.)

I flottatori ad aria disciolta trovano vasta applicazione nel trattamento delle acque di scarico industriali per la rimozione di inquinanti quali oli e grassi e in tutti quei casi in cui il peso specifico delle sostanze in sospensione di natura organica e/o inorganica insolubili è uguale o inferiore a quello dell'acuqa.

-

FUNZIONAMENTO

Le sostanze vengono separate dal liquido sia sfruttando la loro bassa densità che provocandone la risalita mediante iniezione di una corrente gassosa (pressurizzazione)all'interno di una frazione dell'effluente già trattato, che viene quindi ricircolata e reintrodotta nella vasca miscelandola al refluo grezzo in ingressoalla stessa. Quando la miscela pressurizzata "aria/liquido" è introdotta nell'unità di flottazione a pressione atmosferica, vengono rilasciate in soluzione piccolissime bolle d'aria che, grazie alla spinta idrostatica, aderiscono alle sostanze in sospensione generandone la risalita verso la superficie liquida.

Per aumentare l'efficacia del processo di flottazione vengono utilizzati reattivi coagulanti e flocculanti addizionati al refluo in ingresso che, determinando l'agglomerazione delle particelle in fiocchi di maggiori dimensioni, facilitano ulteriormente l'intrappolamento di microbolle e la conseguente risalita verso la superficie.

Le particelle più pesanti eventualmente contenute nel refluo si depositano, invece, sul fondo del flottatore dal quale vengono periodicamente rimosse mediante valvole di carico a funzionamento manuale o automatico.

La flottazione è, pertanto, utilizzata per la chiarificazione delle acque di scarico grazie all'efficacia di rimozione delle sostanze sospese più elevata di quella ottenibile con la sedimentazione tradizionale e con tempi relativamente più brevi.

Il processo di flottazione può raggiungere i seguenti rendimenti di rimozione:

COD 60÷70%

SOLIDI SOSPESI 80÷90%

GRASSI E OLI 80÷90%

Data la variabilità dei rendimenti ottenibili in funzione delle caratteristiche dei reflui da trattare (tipologia e concentrazione inquinamenti da rimuovere, presenza di sostanze colloidali) è in grado di condurre test preventivi volti a individuare la fattibilità e le condizioni ottimali nelle quali condurre il processo di flottazione per ogni specifico caso.

-

CARATTERISTICHE

- Elevata efficienza di separazione;

- Materiali di costruzione altamente resistenti alla corrosione (vasca in Acciaio Inox, cuscinetti in PTFE, guide catene in Polizene);

- Possibilità di alimentazione a gravità;

- Semplicità di installazione e manutenzione;

- Modelli e portate di trattamento personalizzabili su richiesta.

-

COMPONENTI STANDARD E OPZIONALI

COMPONENTI STANDARD

- Vasca in Acciaio Inox AISI 304;

- Altezza regolabile canale di scarico;

- Tremoggia scarico fango flottato;

- Collettore di miscelazione acqua grezza con additivi (correttore pH, coagulante, polielettrolita) prima dell'immissione in vasca;

- Collettore di ricircolo pressurizzato composto da pompa di pressurizzazione con corpo e girante in Acciaio Inox, serbatoio di saturazione in acciaio, valvola regolazione pressione a membrana;

- Gruppo pneumatico aria compressa composto da filtro, elettrovalvola di comando, flussimetro, regolazione portata;

- Quadro elettrico di comando e automazione installato bordo-macchina.

COMPONENTI OPZIONALI

- Pacchi lamellari interni realizzati in PS termoformato con telaio in Acciaio Inox (da valutare in base al tipo di applicazione);

- Pompa monovite estrazione fanghi flottanti;

- Sensore livello tramoggia scarico fanghi flottanti;

- Valvole scarico sedimenti di fondo automatizzate;

- Compressore carrellato;

- Serbatoio di saturazione in Acciaio Inox;

- Polipreparatore e stazione dosaggio reattivi (correzione pH, coagulazione)

-

CAMPI DI APPLICAZIONE

Pre-trattamento a monte di impianti biologici e chimico-fisici;

Chiarificazione finale a valle di impianti biologici e chimico-fisici in alternativa alla sedimentazione statica;

Affinamento effluenti prima del recapito finale;

Acque reflue civili e industriali (lavorazione latte, carne e industrie alimentari in genere, concerie, cartiere, impianti raffinazione grassi e oli)

SEDIMENTAZIONE

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

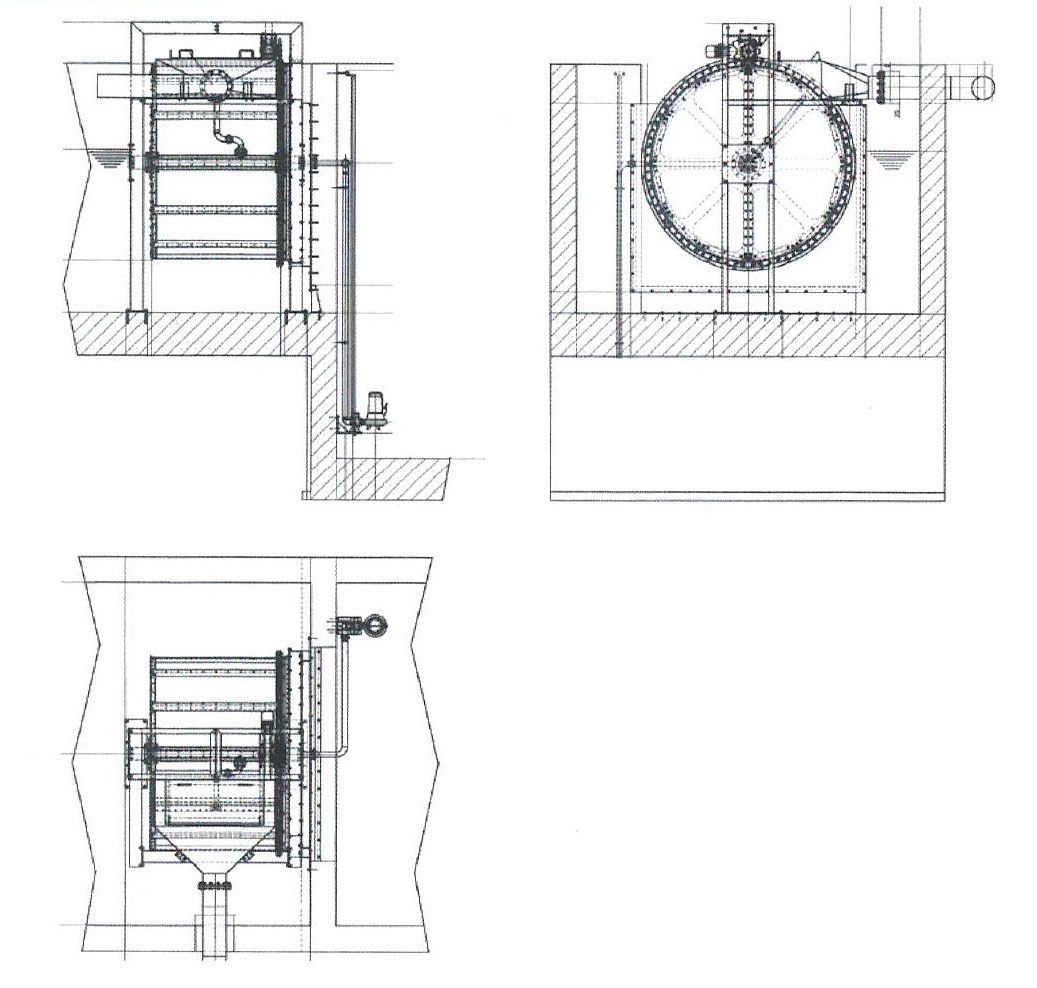

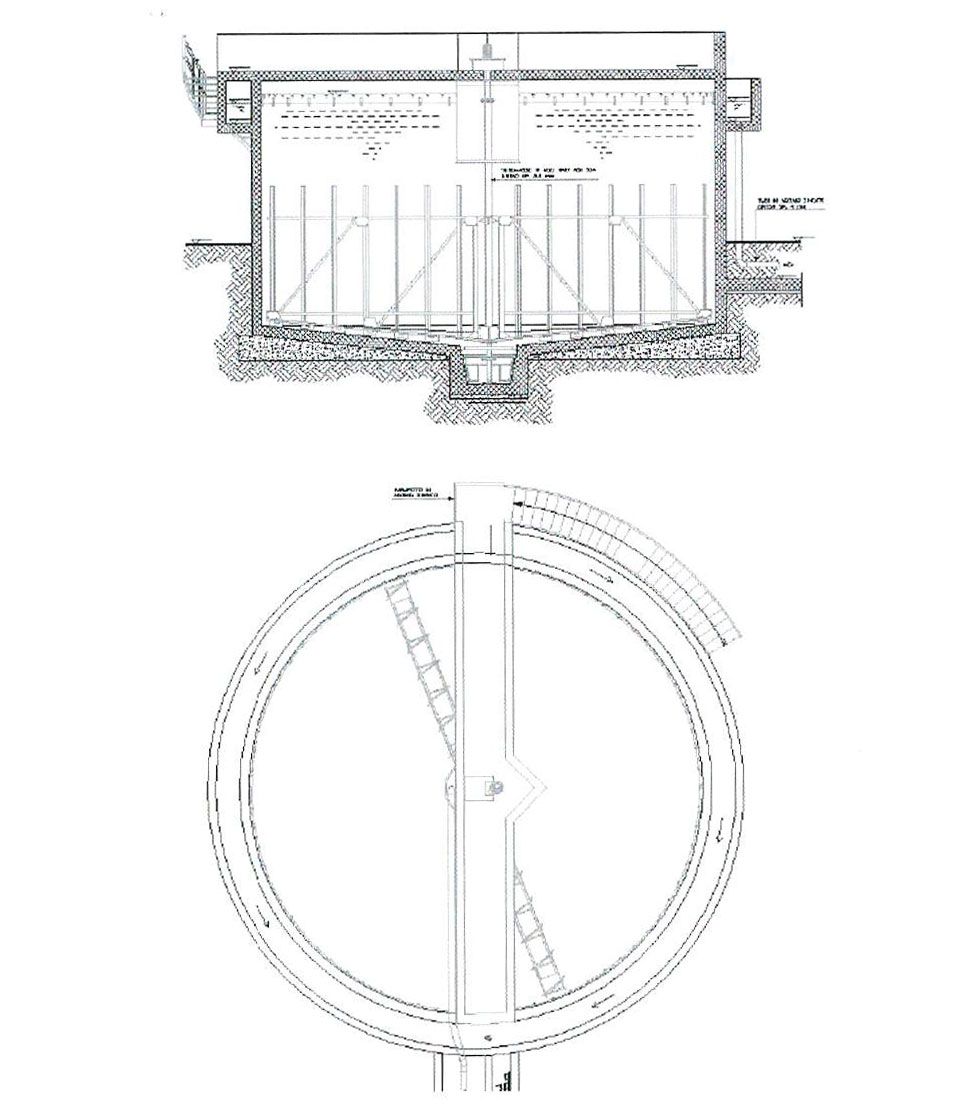

PONTE SEDIMENTATORE CIRCOLARE - serie RS

I ponti sedimentatori circolari a trazione periferica trovano larga applicazione nel settore della depurazione dei reflui sia urbani che industriali per la separazione del ganfo dell'acqua mediante la precipitazione di quest'ultimo. Essi coniugano una grande economicità di esercizio grazie alla ridottissima manutenzione con un'elevata affidabilità di funzionamento.

-

FUNZIONAMENTO

Il liquame entra tramite un'apposita tubazione al centro della vasca dove tramite lo scarico a deflettori vine uniformemente distribuito dentro il cilindro di calma che ne rallenta la turbolenza così da favorire una più efficace separazione dell'acqua dal fango più denso che precipita verso il fondo.

Lo scarico del chiarificato avviene con tracimamento dentro un canale posto lungo la circonferenza della vasca dove sul bordo è posizionato un particolare stramazzo a profilo thompson che permette una uguale distribuzione della portata lungo tutta la circonferenza del canale. Il fango precipitato viene raccolto e convogliato al centro del raschiafango di fondo grazie tramite il movimento di rotazione del ponte e successivamente per cadutao per aspirazione inviato alle pompe di ricircolo mentre gli eventuali surnatanti che si raccolgono in superficie vengono puntualmente eliminati dalla lama schiumatrice che li convoglia alla periferia e vengono scaricati dalla paletta dentro una vasca di raccolta.

-

MATERIALI UTILIZZATI

La costruzione standard prevede l'utilizzo di acciaio al carbonio zincato a caldo o verniciato per le parti emerse della struttura mentre per le parti immerse in AISI 304, ed i pattini raschianti di fondo in gomma neopreme.

-

ACCESSORI

- Costruzione totale in acciaio al carbonio zincato a caldo, verniciato o in AISI 304;

- Esecuzione diametrale del ponte;

- Impianto di abbattimento delle schiume;

- Dispositivo di pulizia del profilo thompson;

- Opere elettromeccaniche impianto di ricircolo del fango;

- Quadro elettrico;

- Motoriduttore con variatore o limitatore di coppia.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

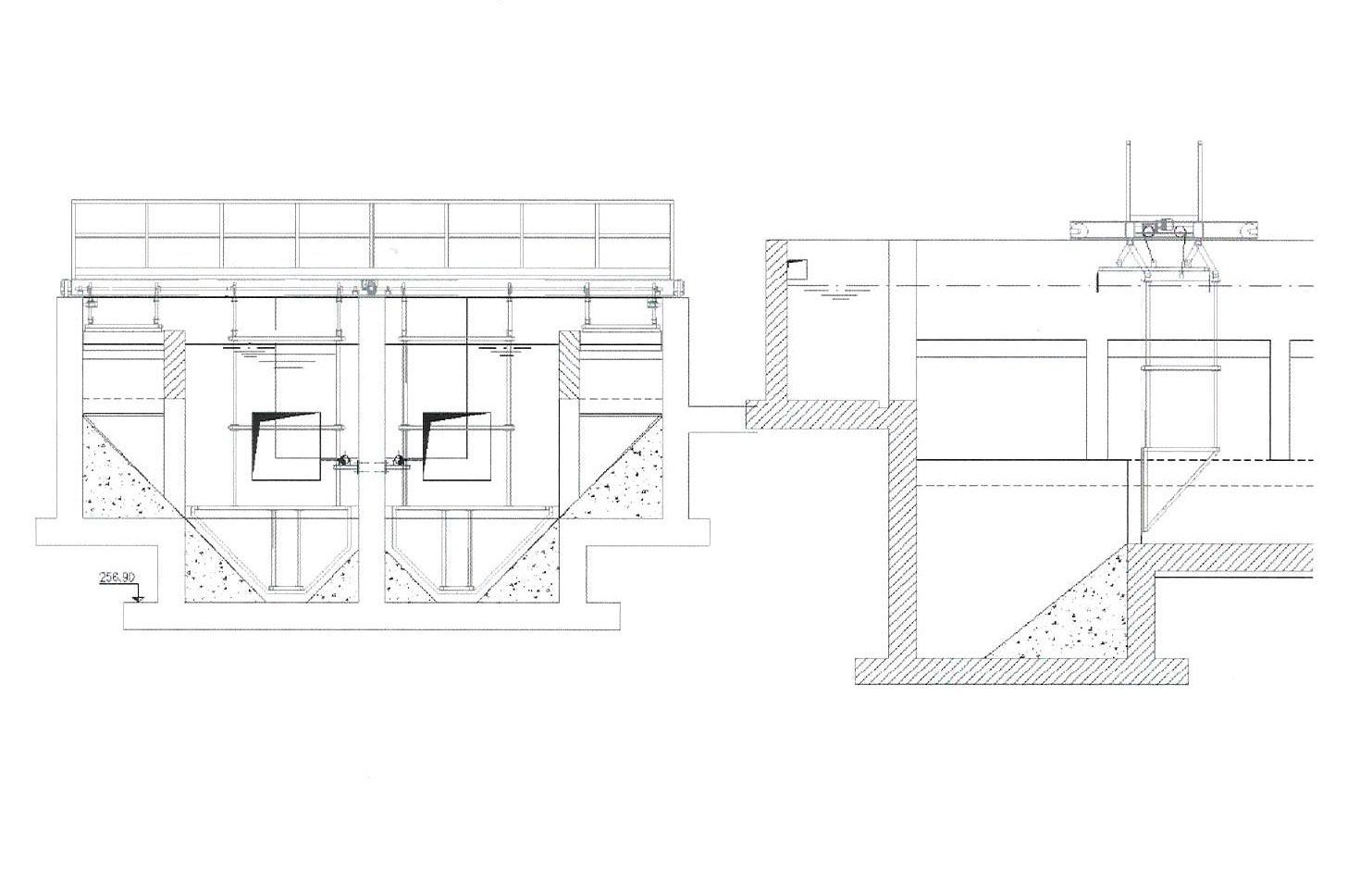

CARROPONTE RASCHIATORE VA E VIENI ASPIRATO

Impianti di trattamento degli scarichi civili o industriali.

Il Ponte “Va e Vieni” con sistema di aspirazione è generalmente installato in vasche rettangolari e permette ai solidi in sospensione nell’acqua di depositarsi sul fondo formando uno strato di fango. Attraverso il processo di sedimentazione è possibile separare dalla componente fluida la gran parte dei solidi residui che vengono generalmente mantenuti in sospensione se il bacino presenta turbolenza.

In tale processo vengono quindi realizzate condizioni di relativa quiete in modo che abbia luogo la sedimentazione dei materiali più densi dell’acqua. una volta depositati sul fondo, vengono raccolti ed inviati alla sezione di trattamento dei fanghi o, nel caso di sedimentazione secondaria, possano essere in parte riciclati. Le sostanze galleggianti che si separano sono raccolte tramite la lama surnatante.

Il materiale raccolto è avviato verso il disoleatore per la raccolta delle schiume le quali vengono scaricate in un pozzetto e avviate allo smaltimento.

-

MATERIALI UTILIZZATI

Travata in tubolare, completa di piano di calpestio in grigliato, ringhiera tubolare con corrimano e lamiera battipiede secondo le vigenti norme di sicurezza.

Testate di traslazione in tubolare, complete di ruote in ghisa con bordo in poliuretano, di cui due motrici e due folli. Ruote di riscontro che corrono sulle pareti verticali della vasca.

Raschie di fondo in gomma neoprene complete di telai di sostegno a forma di croce per convogliare i fanghi al centro del sistema di raschie.

Motoriduttore per la movimentazione della ama di superficie.

Alimentazione elettrica con linea a festone, completa di canaletta coprigiunti, staffe di sostegno, carrellini portacavo, carrelli di trazione morsetto capolinea, arresto fine corsa e cavo elettrico.

Pompa di aspirazione a girante completa di supporti. Viene installata sommersa, per il sollevamento dei fanghi sedimentati.

Motoriduttore di avanzamento: HP 0,5 V. 220/380 Protezione IP 55.

Canalina in acciaio parallela alla lunghezza della vasca.

Lama para schiume incernierata sotto il ponte.

Canalina per raccolta surnatanti.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

CARROPONTE RASCHIATORE VA E VIENI MECCANICO

Impianti di trattamento degli scarichi civili o industriali.

Il carroponte raschiatore “Va e Vieni” è una macchina installata su vasche di sedimentazione rettangolari in cemento armato, per la lavorazione sulla parte longitudinale della vasca.

Generalmente il fondo è piano con una tramoggia di raccolta del materiale depositato a fondo vasca.

Il carroponte durante la sua corsa in andata non è a contatto con il fondo mentre la lama superficiale raccoglie le schiume in galleggiamento e le convoglia in un’ apposita vaschetta di raccolta.

Nella corsa di ritorno, invece, la lama raschiante di fondo porta con sé i solidi sedimentati, inviandoli nella tramoggia di estrazione per essere poi evacuati mediante la pompa centrifuga installata a fondo vasca, la lama di superficie allo stesso tempo rimane sollevata e non interviene in questa fase del processo.

Il ponte è dotato di piano di calpestio con ringhiera tubolare realizzata secondo le vigenti norme di sicurezza.

-

MATERIALI UTILIZZATI

Il carroponte “Va e Vieni” è dotato di ruote di scorrimento in ghisa e poliuretano e di ruote di riscontro su pareti interne.

I principali componenti della macchina sono:

- Travata e calate in tubolare d’acciaio a robusta struttura per un servizio continuo e gravoso;

- Grigliati di camminamento su passerella (larghezza 600 mm);

- Parapetti di protezione a norme ENPI;

- Lama raschia-fanghi,collettori e tubazioni in gomma;

- Motoriduttori di avanzamento (HP 0,5 v 220/380 Protezione IP 55);

- Canalina in acciaio parallela alla lunghezza vasca;

- Linea d’alimentazione elettrica a festoni completa di supporti.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

SEDIMENTATORE STATICO

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

SEDIMENTAZIONE A PACCHI LAMELLARE

Il sistema di chiarificazione a pacchi lamellari è da tempo utilizzato per la sedimentazione di fanghi e per la separazione di sostanze di peso specifico inferiore a quello dell’acqua (oli non emulsionati).

In entrambe le applicazioni il principio di funzionamento è il medesimo: l’acqua attraversa il pacco lamellare, alloggiato all’interno di apposita vasca di contenimento, con flusso in controcorrente; tale flusso ha direzione opposta nelle due tipologie d’impiego (decantazione e disoleatura).

All’interno della vasca sono installati opportuni setti/distributori atti a ripartire omogeneamente il flusso liquido in ingresso.

Il pacco lamellare è costituito da fogli termoformati in polistirene rigido stabilizzato contro i raggi UV e saldati fra loro a formare una serie di canali

paralleli in grado di garantire la massima superficie di sedimentazione disponibile a parità di volume impegnato.

-

CARATTERISTICHE

- Elevata efficienza di separazione;

- Esecuzione compatta;

- Semplicità di installazione e gestione;

- Possibilità di alimentazione per caduta naturale.

-

DOTAZIONI STANDARD

- Vasca in Acciaio Inox AISI 304;

- Raccordi flangiati ingresso / uscita;

- Altezza regolabile canale di scarico.

-

COMPONENTI OPZIONALI

- Dimensione vasche su specifiche cliente;

- Gruppo di ricircolo fanghi;

- Accessori a richiesta (illuminazione, lampade scaldanti, prese di servizio,…).

-

CAMPI D'APPLICAZIONE

- Decantazione fanghi biologici e chimico-fisici;

- Potenziamento decantatori esistenti;

- Trattamenti terziari;

- Separazione oli per industrie;

- Trattamento acque meteoriche.

ISPESSIMENTO FANGHI

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

ISPESSITORE CIRCOLARE A TRAZIONE CENTRALE - Modello ISP

Gli ispessitori circolari a trazione centrale sono utilizzati nei casi in cui è necessario avere una elevata concentrazione di fango da inviare alla disidratazione per evitare sprechi di polielettrolita a bassi rendimenti del processo di disidratazione. Per i motivi sopra descritti queste macchine trovano applicazione soprattutto negli impianti di potabilizzazione e depurazione delle acque.

-

FUNZIONAMENTO

Il fango di supero viene introdotto dentro il cilindro di calma posto al centro della vasca. Per effetto della gravità quest'ultimo si deposita sul fondo poichè le turbolenze derivate dal caricamento vengono smorzate dal cilindro di calma, l'acuqa in eccesso sfiora in superficie attraverso il profilo thompson che garantisce una uguale distribuzione del flusso su tutta la superficie. Il fango depositato viene addensato ulteriormente grazie al lento movimento di rotazione della struttura sommersa la cui geometria permette una efficace espulsione dell'acqua in eccesso e la liberazione del gas contenuto nel fango.

-

MATERIALI UTILIZZATI

La struttura esterna è realizzata in acciaio al carbonio zincato a caldo mentre le parti immerse in AISI 304. I pattini in fondo sono in gomma neoprene, intercambiabili. Il motoriduttore di azionamento di tipo epicicloidale autoportante con lubrificazione in bagno d'olio dotato di dispositivo di protezione dai sovraccarichi. il bordo di sfioro a profilo thompson è realizzato in AISI 304.

-

ACCESSORI

- Costruzione totale in AISI 304 o acciaio zincato a caldo o verniciato;

- Sistema di rotazione con ralla ruote dentate e riduttore indipendente;

- Limitatore di coppia elettronico per motoriduttore;

- Quadro elettrico di comando e protezione.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

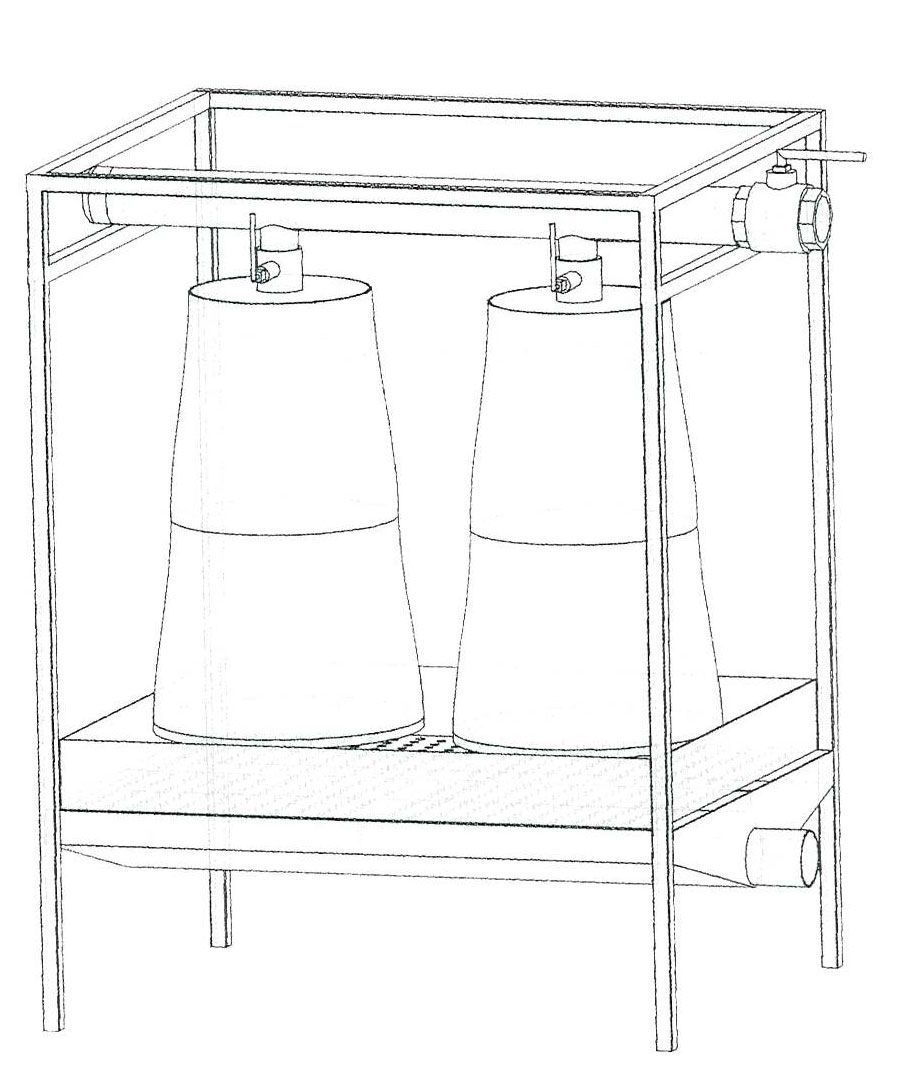

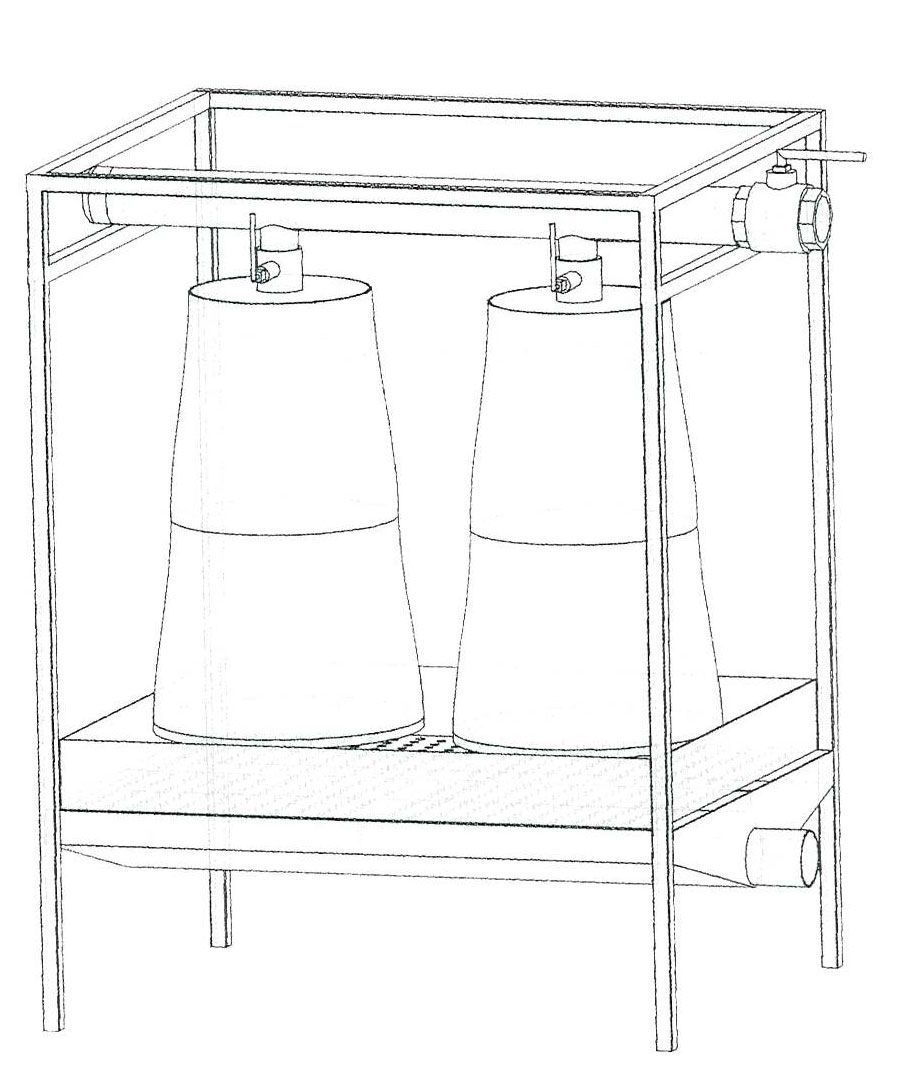

FILTRO A SACCHI - Serie SF

Nei piccoli impianti di depurazione si presenta quotidianamente il problema dello smaltimento dei fanghi di supero che nella maggior parte dei casi risulta oneroso poichè vengono aspirati tramite autocisterna e trasportati fino allo smaltimento. Il filtro a sacchi serie SF risulta particolarmente indicato a risolvere questo problema poichè il suo costo di gestione e manutenzione risulta essere molto basso. La costruione standard prevede da 2 a 8 elementi drenanti questo consente di trattare portate medio-piccole.

-

FUNZIONAMENTO

Il liquame da disidratare entra nella parte alta della macchina attraverso un collettore che lo distribuisce nei vari elementi filtranti. La disidratazione avviene attraverso il telo con cui sono costruiti i sacchi che trattiene il fango e rilascia acqua di risulta. Per aumentare il rendimento è necessario fornire insieme al liquame in ingresso nella macchina una certa qualtità di polielettrolita. L'acuqa di scarico derivante dalla disidratazione viene inviata in testa al depuratore. Il trattamento si conclude quando ogni elemento drenante ha esaurito lo spazio, viene tolto il sacco di telo con il fango disidratato e lasciato ad asciugare all'aperto per un mese.

-

MATERIALI UTILIZZATI

La struttura viene realizzata interamente in AISI 304, valvole a sfera per la regolazione della portata in ottone, sacchi drenanti in materiale plastico antistrappo.

-

ACCESSORI

- Esecuzione totale della macchina in AISI 316 acciaio al carbonio zincato a caldo o verniciato;

- Fornitura di valvole motorizzate o pnematiche di regolazione del flusso;

- Possibilità di realizzare il processo di disidratazione in automatico con l'installazione di un preparatore automatico del polielettrolita e della pompa di alimentazione dei quest'ultimo (secondo le caratteristiche dell'impianto).

FILTRAZIONE FANGHI

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

FILTRO A SACCHI - Serie SF

Nei piccoli impianti di depurazione si presenta quotidianamente il problema dello smaltimento dei fanghi di supero che nella maggior parte dei casi risulta oneroso poichè vengono aspirati tramite autocisterna e trasportati fino allo smaltimento. Il filtro a sacchi serie SF risulta particolarmente indicato a risolvere questo problema poichè il suo costo di gestione e manutenzione risulta essere molto basso. La costruione standard prevede da 2 a 8 elementi drenanti questo consente di trattare portate medio-piccole.

-

FUNZIONAMENTO

Il liquame da disidratare entra nella parte alta della macchina attraverso un collettore che lo distribuisce nei vari elementi filtranti. La disidratazione avviene attraverso il telo con cui sono costruiti i sacchi che trattiene il fango e rilascia acqua di risulta. Per aumentare il rendimento è necessario fornire insieme al liquame in ingresso nella macchina una certa qualtità di polielettrolita. L'acuqa di scarico derivante dalla disidratazione viene inviata in testa al depuratore. Il trattamento si conclude quando ogni elemento drenante ha esaurito lo spazio, viene tolto il sacco di telo con il fango disidratato e lasciato ad asciugare all'aperto per un mese.

-

MATERIALI UTILIZZATI

La struttura viene realizzata interamente in AISI 304, valvole a sfera per la regolazione della portata in ottone, sacchi drenanti in materiale plastico antistrappo.

-

ACCESSORI

- Esecuzione totale della macchina in AISI 316 acciaio al carbonio zincato a caldo o verniciato;

- Fornitura di valvole motorizzate o pnematiche di regolazione del flusso;

- Possibilità di realizzare il processo di disidratazione in automatico con l'installazione di un preparatore automatico del polielettrolita e della pompa di alimentazione dei quest'ultimo (secondo le caratteristiche dell'impianto).

PARATOIE

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

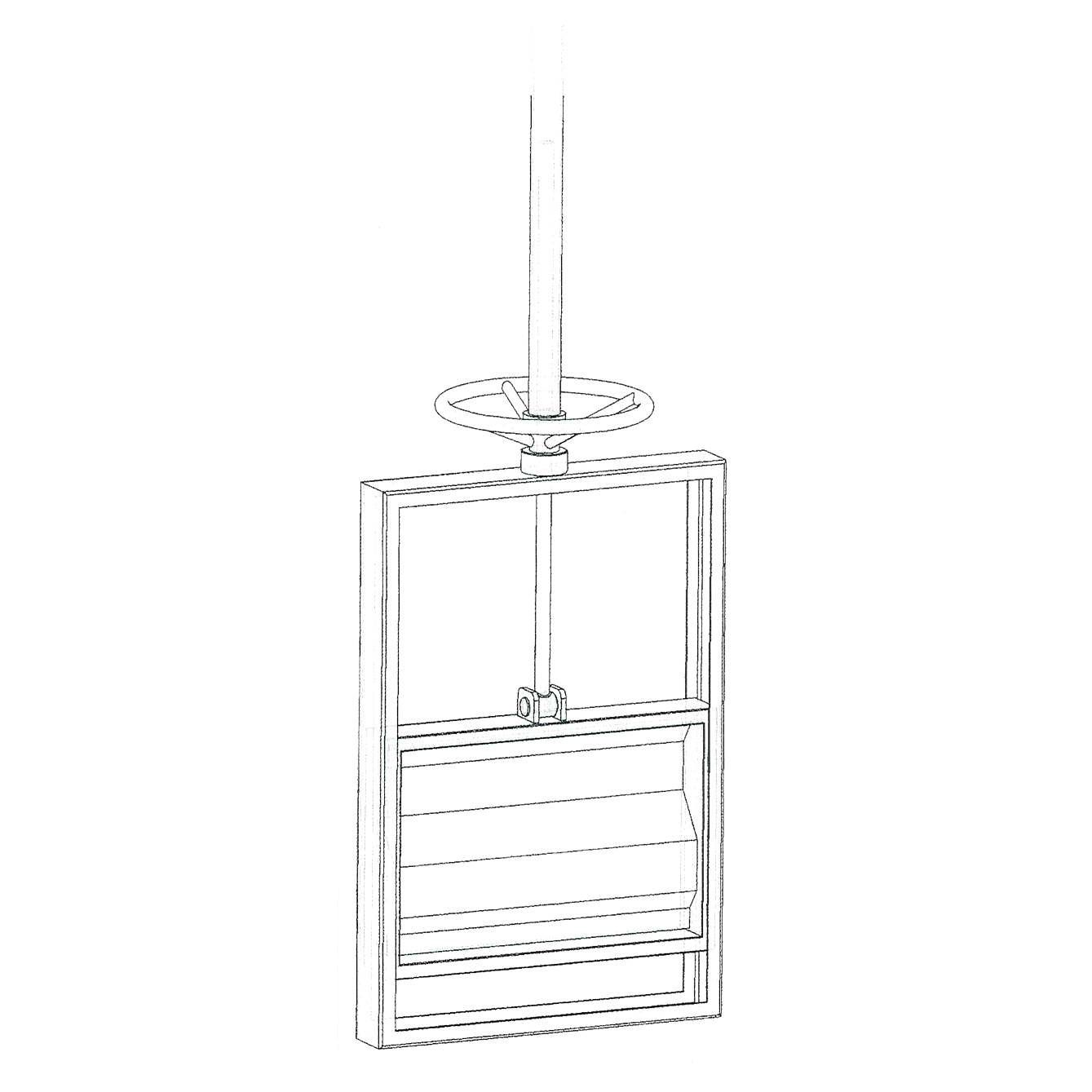

PARATOIE E STRAMAZZI

Negli impianti di bonifica e negli impianti di depurazione, canali irrigui o in ogni caso sia necessario regolare piccole o grandi portate in canali la paratoie e gli stramazzi a paratoia rappresentano una soluzione efficace e definitiva. Queste macchine consentono una regolazione costante del flusso e in caso di emergenza una chiusura del corso d'acqua efficace. L'azionamento può essere effettuato tramite volantino manuale, con servomotore con comando in campo o a distanza, tuttavia è preferibile prevedere un dispositivo di sblocco con un azionamento di tipo manuale in caso di avaria del servomotore.

SI ESEGUONO COSTRUZIONI DI MACCHINE SU MISURA

-

FUNZIONAMENTO

La macchina viene azionata dal movimento rotatorio del volantino sul quale è calettato un manicotto filettato che si avvolge sulla vite madre che a sua volta aziona la paratoia. La struttura della macchina viene realizzata in lamiera pressopiegata ed il gruppo di manovra comprendente vite e volantino è progettato per evitare bloccaggi e a tal fine per evitare che le interperie possano danneggiare la vite possiamo fornire su richiesta il tubo di protezione della corsa, il dispositivo di rotazione è dotato di testina per la lubrificazione sia della vite che della sede di rotazione del volantino. La lama mobile garantisce la tenura tramite pattini in polietilene su tre lati.

-

MATERIALI UTILIZZATI

Costruzione standard struttura in AISI 304 con vite di manovra in acciaio al carbonio con trattamento termico. A richiesta esecuzione totale in AISI 304 o in acciaio al carbonio zincato a caldo o veniciato.

-

ACCESSORI

- Fornitura di pattini di tenuta in diversi materiali su richiesta del cliente;

- Fornitura di servomotore per azionamento con dispositivo di azionamento manuale in caso di avaria;

- Fornitura quadro di comando servomotore;

- Fornitura di motori elettrici, idraulici e pneumatici.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

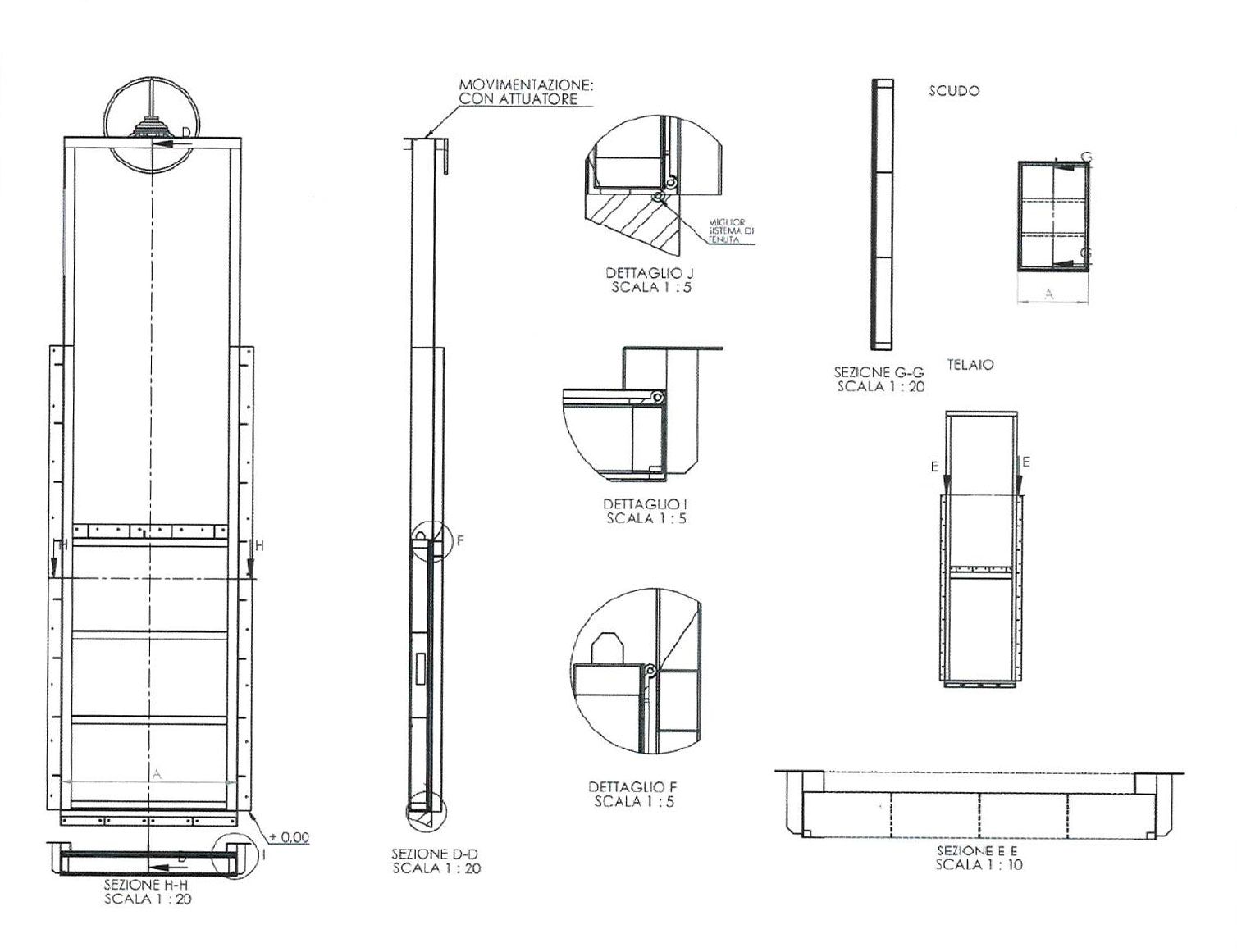

PARATOIA STANDARD A TENUTE 3 LATI / 4 LATI - MAN. MOTORIZ.

La paratoia è un sistema regolabile di sbarramento idraulico che viene posto lungo un corso d'acqua naturale o lungo un canale per regolarne il deflusso e quindi la portata. Permette di fatto di regolare l'area della sezione libera che può essere attraversata dall'acqua. Ciascuna paratoia è costituita da una parete mobile ossia uno scudo rinforzato da costole e cantonali e scorre sulle guide verticali di un telaio. Può essere a movimentazione manuale e motorizzata tramite appositi attuatori.

-

PARATOIA A TENUTA SU 3 LATI

Questo tipo di paratoie vengono generalmente installate lungo un canale. presentano delle apposite tenute in gomma Epdm (con sezione a nota musicale) posizionate nella parte inferiore e su entrambi i profili laterali della paratoia. Nel caso in cui il livwllo del liquido superi l'altezza dello scudo di chiusura avviene la tracimazione dell'affluente.

-

PARATOIA A TENUTA SU 4 LATI

Questo modello di paratoia, installata frontalmente rispetto ad un foro su parete, presenta su tutti i lati dello scudo la gomma Epdm di tenuta (con sezione a nota musicale) in modo da impedire completamente il passaggio delle acque e supportare carichi idraulici maggiori.

-

MATERIALI UTILIZZATI

- Telaio: costruito in lamiera pressopiegata a freddo;

- Scudo: realizzato in lamiera di acciaio, con rinforzi orizzontali e verticali in lamiera presso piegata;

- Le tenute in gomma sono installate in modo tale da garantire un facile accesso per le eventuali manutenzioni;

- Vite saliente: vite in bronzo con filettatura metrica trapezoidale;

- Riduttore di sforzo: Trasmette il moto mediante accoppiamento a ruote dentate coniche dotato di cuscinetti reggispinta e chiocciola in bronzo. sul telaio viene montata una piastra di appoggio di grosso spessore;

- Volantino di manovra manuale: Può avere differenti diametri in base alle dimensioni della paratoia;

- Attuatore: elettrico multigiro progettato e dimensionato per l’utilizzo specifico e dotato di finecorsa e limitatori di coppia;

- Copristelo: Tubo di protezione della vite di manovra saliente;

- Colonnina di manovra;

- Cunei per schiacciamento tenute.

ACCESSORI E CARPENTERIA VARIA

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

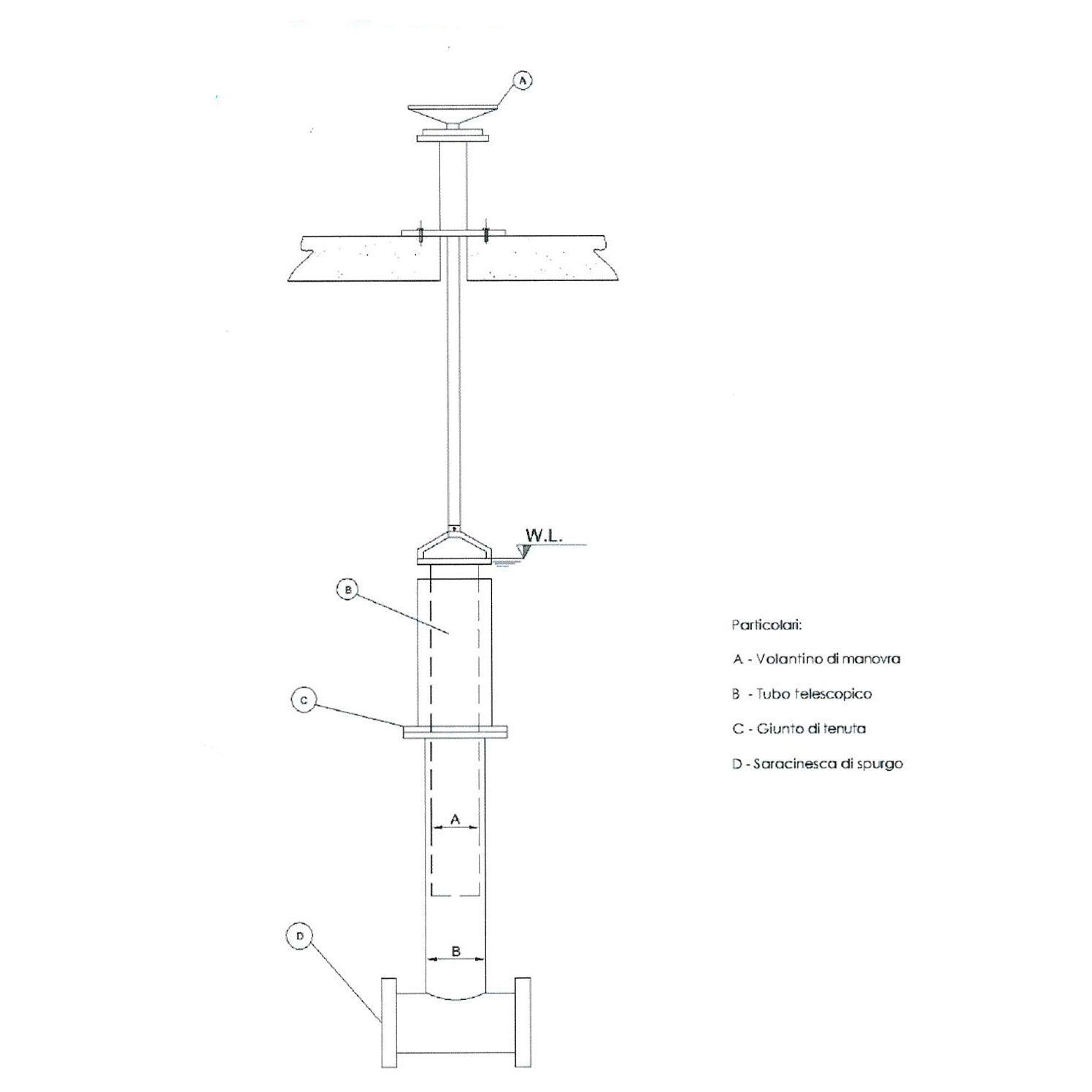

VALVOLA TELESCOPICA

La Valvola Telescopica è utilizzata in vasche in cui è presente lo sfioro di liquidi dalla superficie. L'apparecchiatura è costituita essenzialmente da un doppio tubo telescopico, da una tramoggia di raccolta, da un paraspruzzi, da un'asta di manovra e da un volantino manuale eventualmente sostituibile con attuatore elettrico se richiesta l'automazione del movimento.

Applicabile per le industrie alimentari e conserviere, concerie, caseifici, industrie sootecniche ed allevamenti, stabilimenti tessili che effettuano trattamenti di sabbiatura dei tessuti come jeanserie e dedicati ai trattamenti di pulizia come tintorie e lavanderie. Cartiere, macelli, impianti di trattamento degli scarichi civili o industriali.

TELAIO PORTA DIFFUSORI

SISTEMI DI TRASPORTO

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

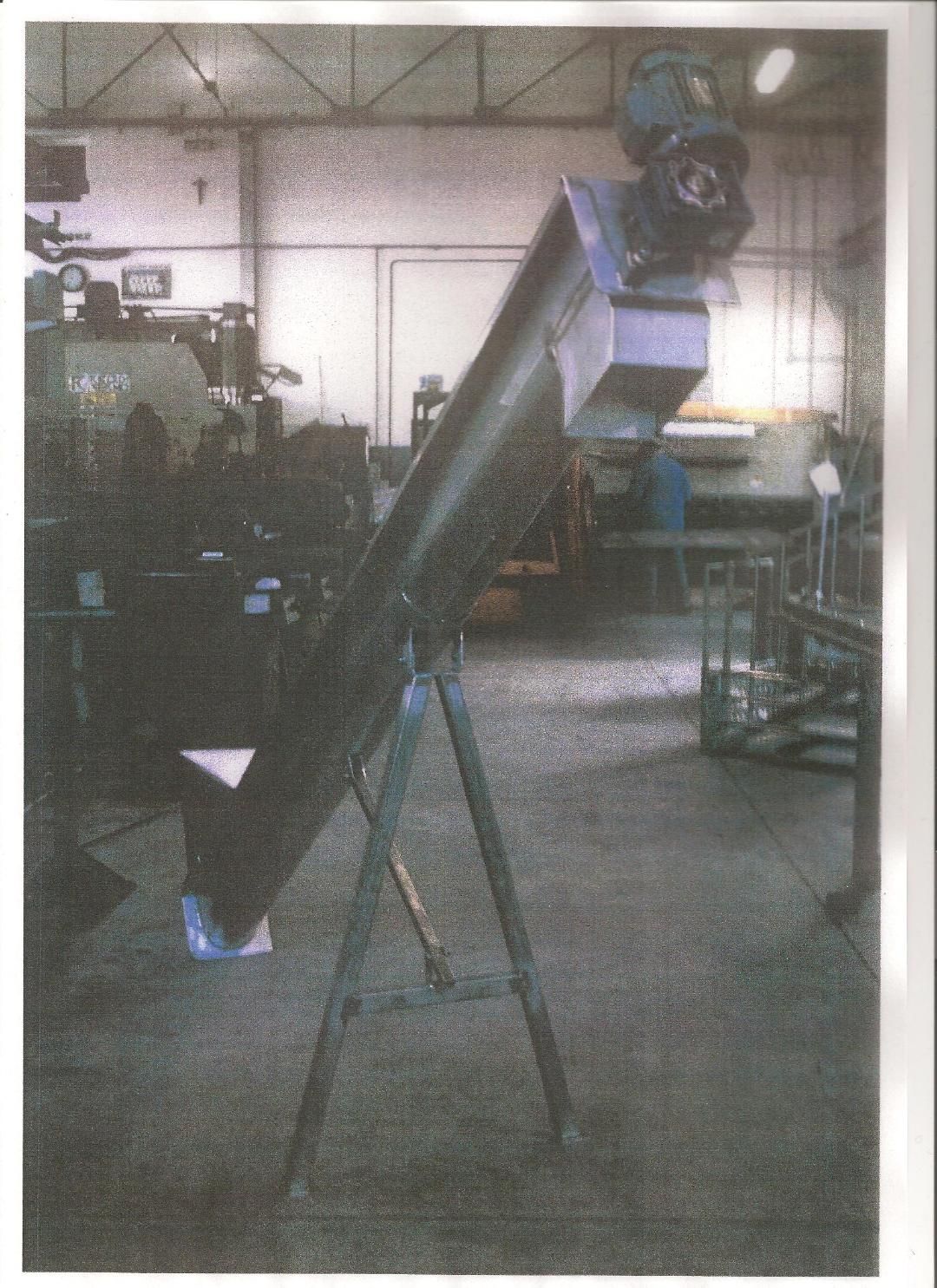

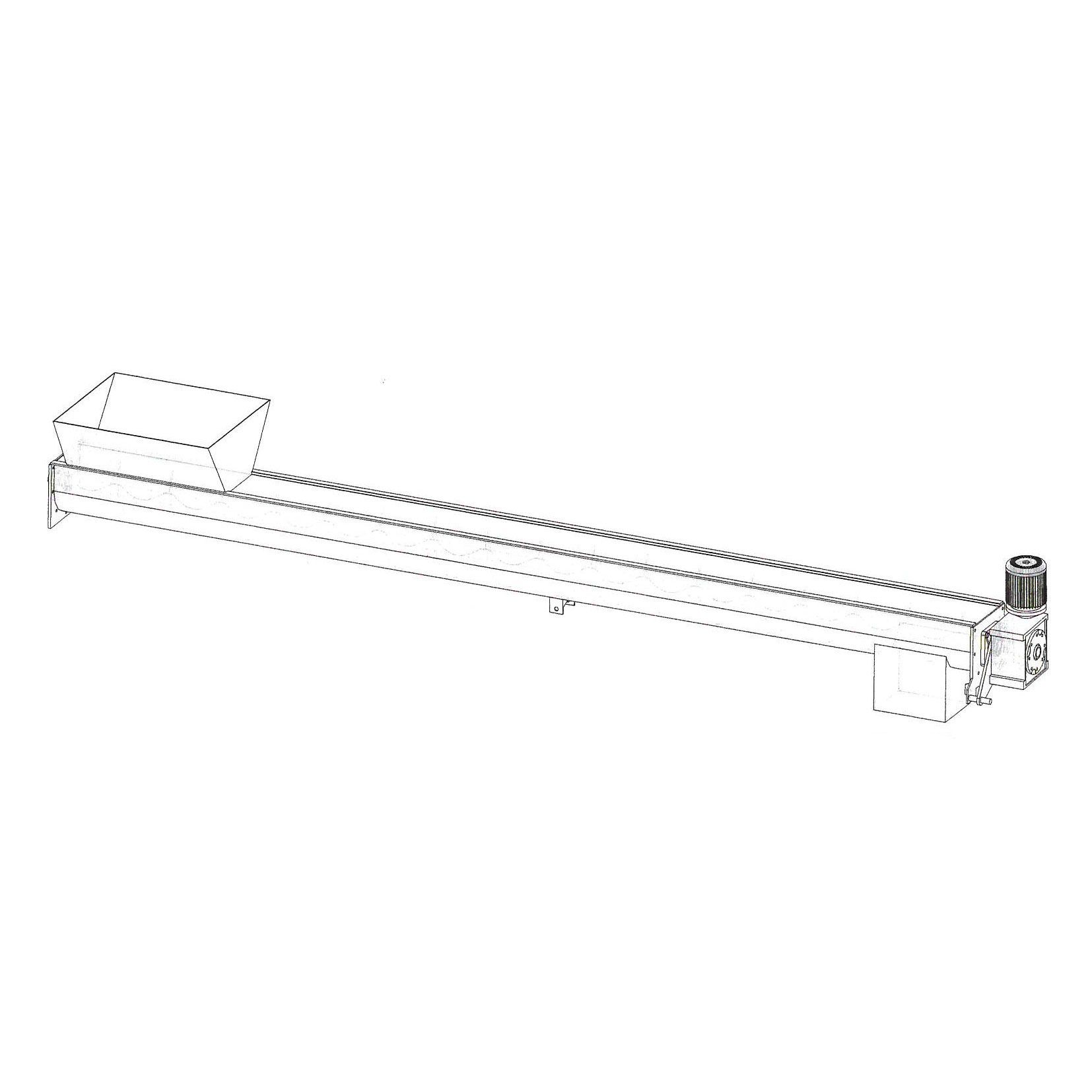

COCLEE PER MOVIMENTAZIONE MATERIALI

Per casi di difficile movimentazione di materiali solido e umido e con modesto contenuto abrasivo i trasportatori a coclea rappresentano una soluzione al problema avendo costi contenuti, elevata affidabilità e durata.

-

FUNZIONAMENTO

La macchina si compone di un canale dove dentro di esso ruota una vite di Archimede azionata mediante motoriduttore, che trasporta il materiale tra le spire. Questo tipo di macchina può adattarsi al trasporto di innumerevoli tipi di materiale variando il passo e la velocità di rotazione della vite, o addirittura le caratteristiche geometriche della stessa. Per materiali con particolare presenza di fibre lunghe vengono adottate particolari forme del canale.

-

MATERIALI UTILIZZATI

- Struttura in AISI 304;

- Vite in AISI 304;

- Tramoggia standard in AISI 304;

- Supporti in ghisa con ingrassatore per la lubrificazione;

- Riduttore a vite senza fine a bagno d'olio;

- Motore elettrico trifase IP55.

-

ACCESSORI

- Costruzione della struttura e della vite in acciaio al carbonio verniciato, AISI 316;

- Realizzazione tremoggia di carico e bocca di scarico in base alle specifiche esigenze del cliente in acciaio al carbonio zincato a caldo o AISI 316;

- Struttura di sostegno per caricamento cassoni in acciaio al carbonio zincato a caldo o AISI 316;

- Variatore di giri del motoriduttore;

- Dispositivo di comando con salvamotore in cassetta stagna doppia porta;

- Colonnina per istallazione del dispositivo di comando in AISI 304;

- Costruzione delle macchine con specifica lungheza e su richiesta del cliente;

- Fornitura di spirali con passi a richiesta.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

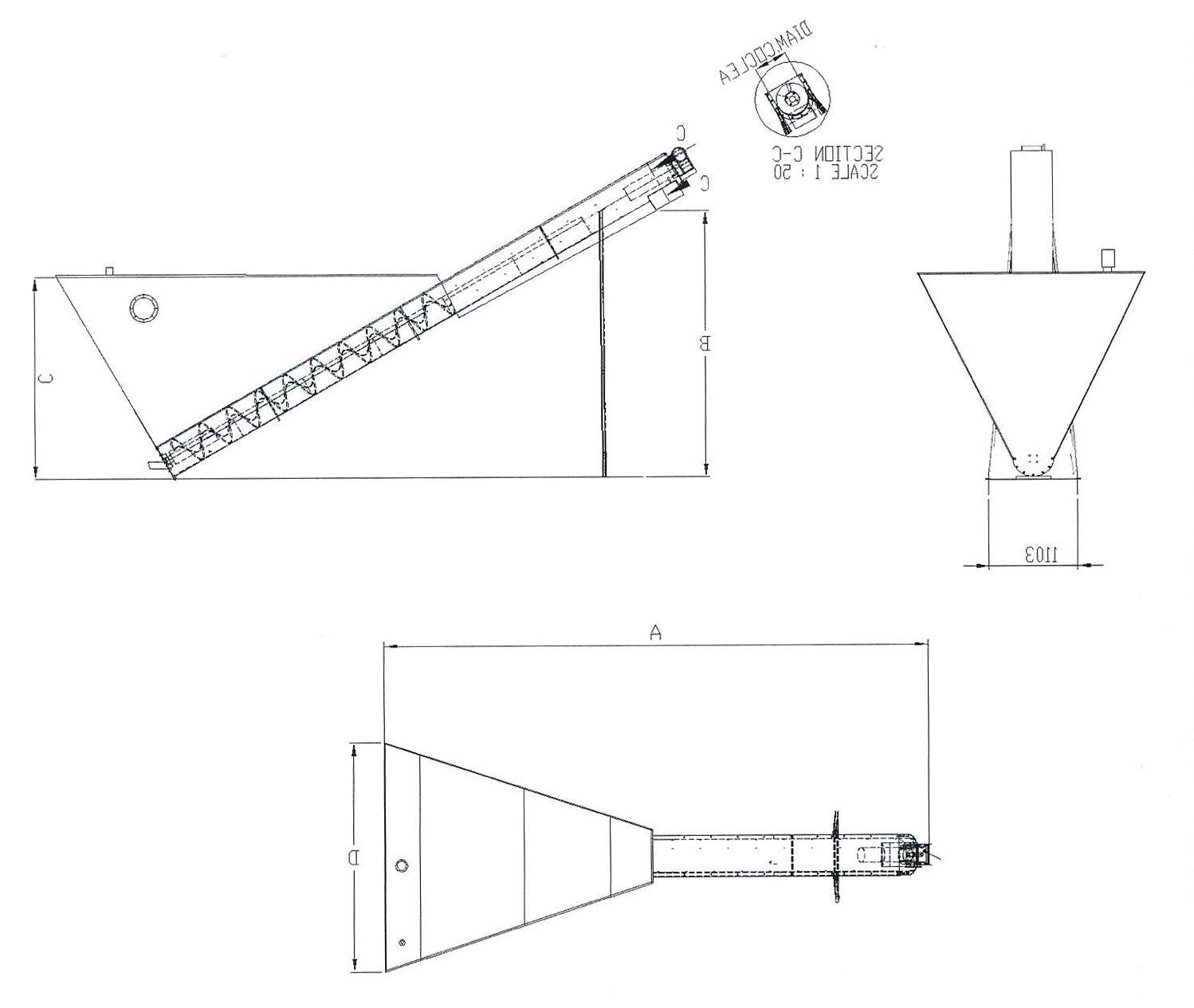

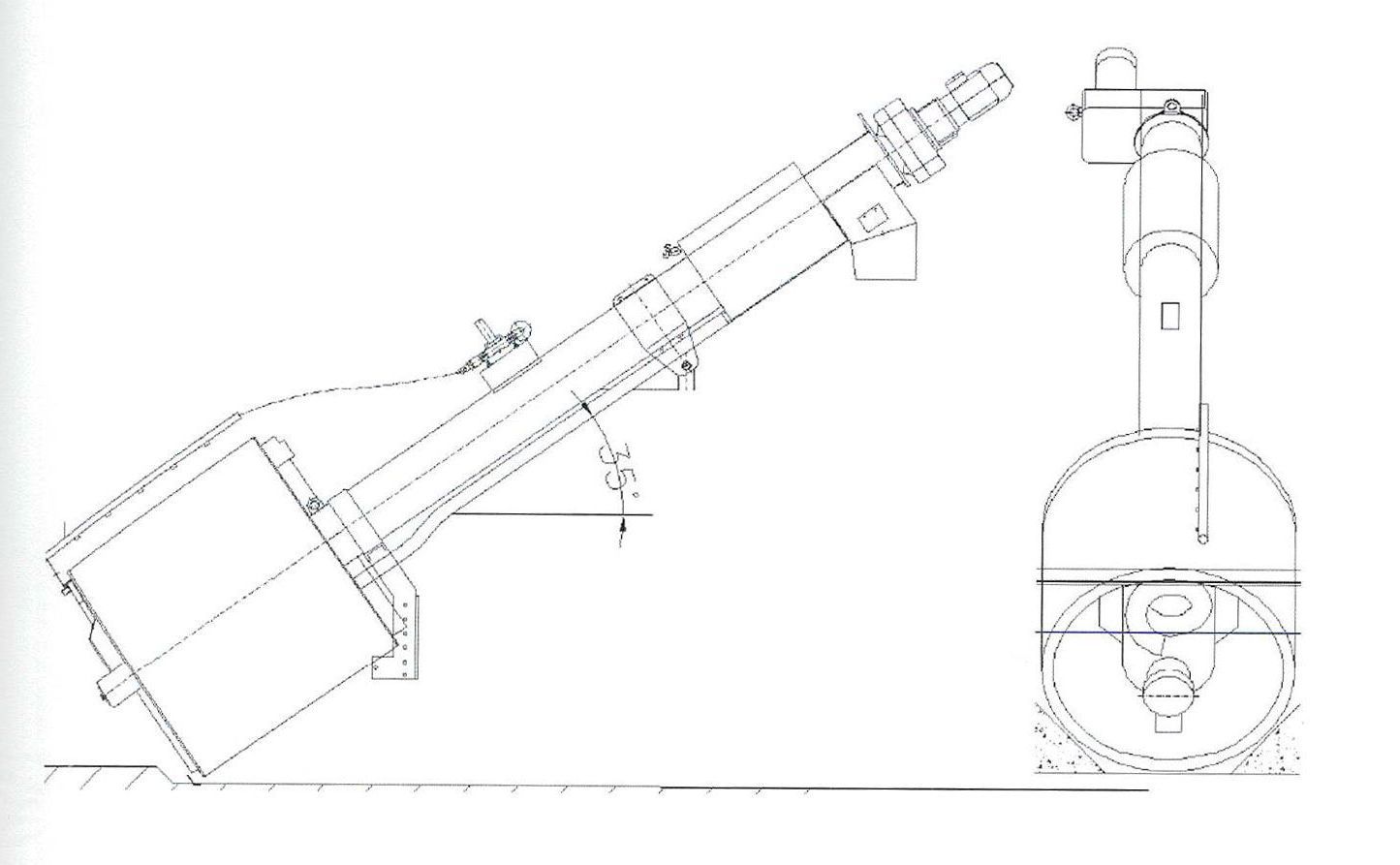

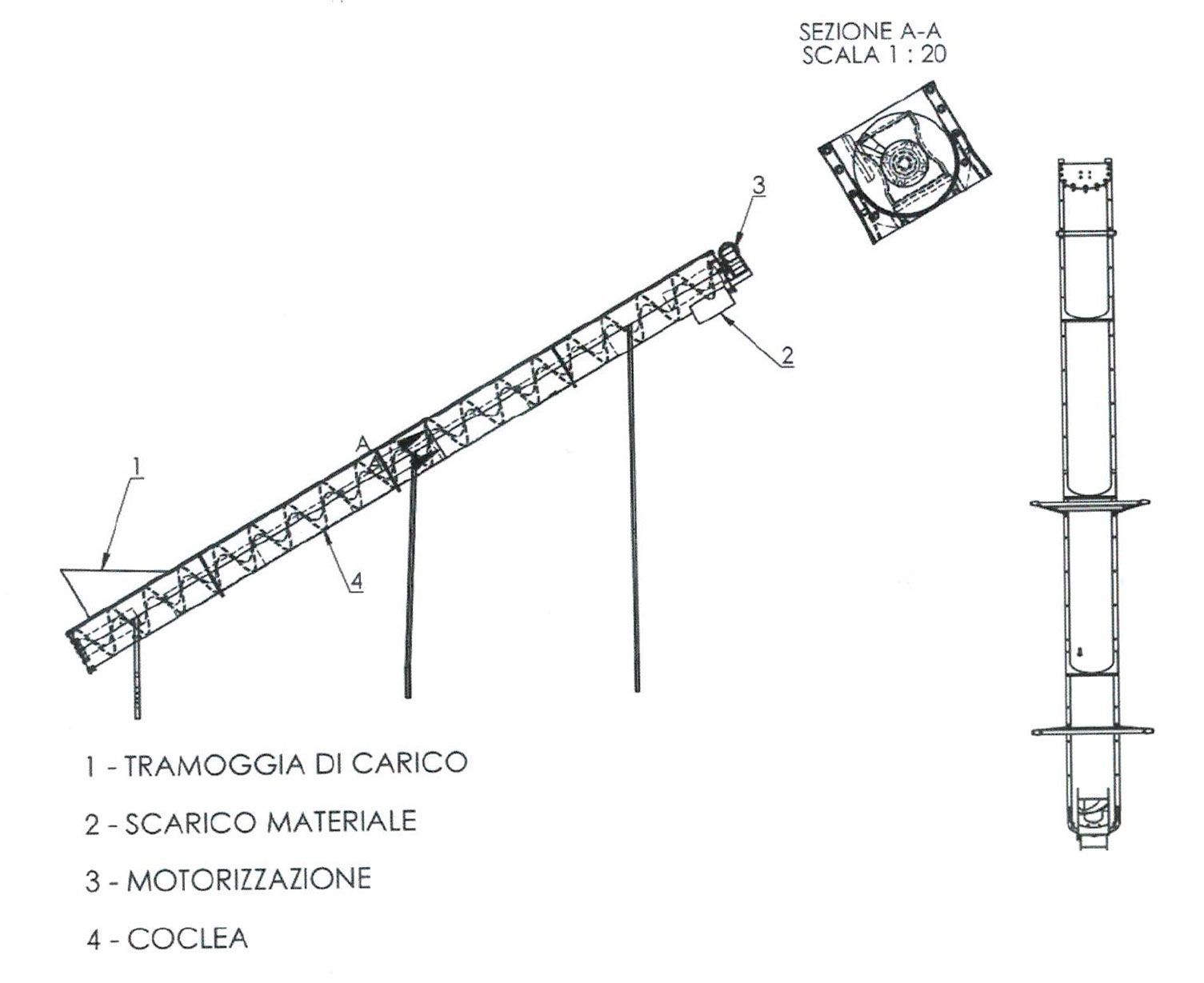

TRASPORTATORE A COCLEA INCLINATA/ORIZZONTALE

Industrie alimentari e conserviere, concerie, caseifici, industrie zootecniche ed allevamenti, stabilimenti tessili, cartiere, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

La macchina è composta essenzialmente da:

- Bocca di carico con tramoggia;

- Sfioratore di scarico;

- Rotore con tondino metallico saldato di rinforzo;

- Piedi di sostegno, completi di supporto;

- Motoriduttore di potenza variabile in base al materiale da estrarre e dall’ inclinazione.

Il materiale estratto viene a depositarsi in un contenitore e/o in una piazzola in cemento armato e quindi sollevato e convogliato a discarica con normali autocarri. L’elevatore a coclea permette di ottenere, oltre ad un’efficiente rimozione delle sabbie dell’acqua, anche un notevole ispessimento della stessa che drena durante il percorso di risalita della coclea, permettendo lo sgrondo dell’acqua. E’ previsto l’inserimento, tra coclea e canale, di una canalina in polizene antiusura che protegge dall’erosione i materiali ferrosi, assicurando una lunga durata al sistema.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

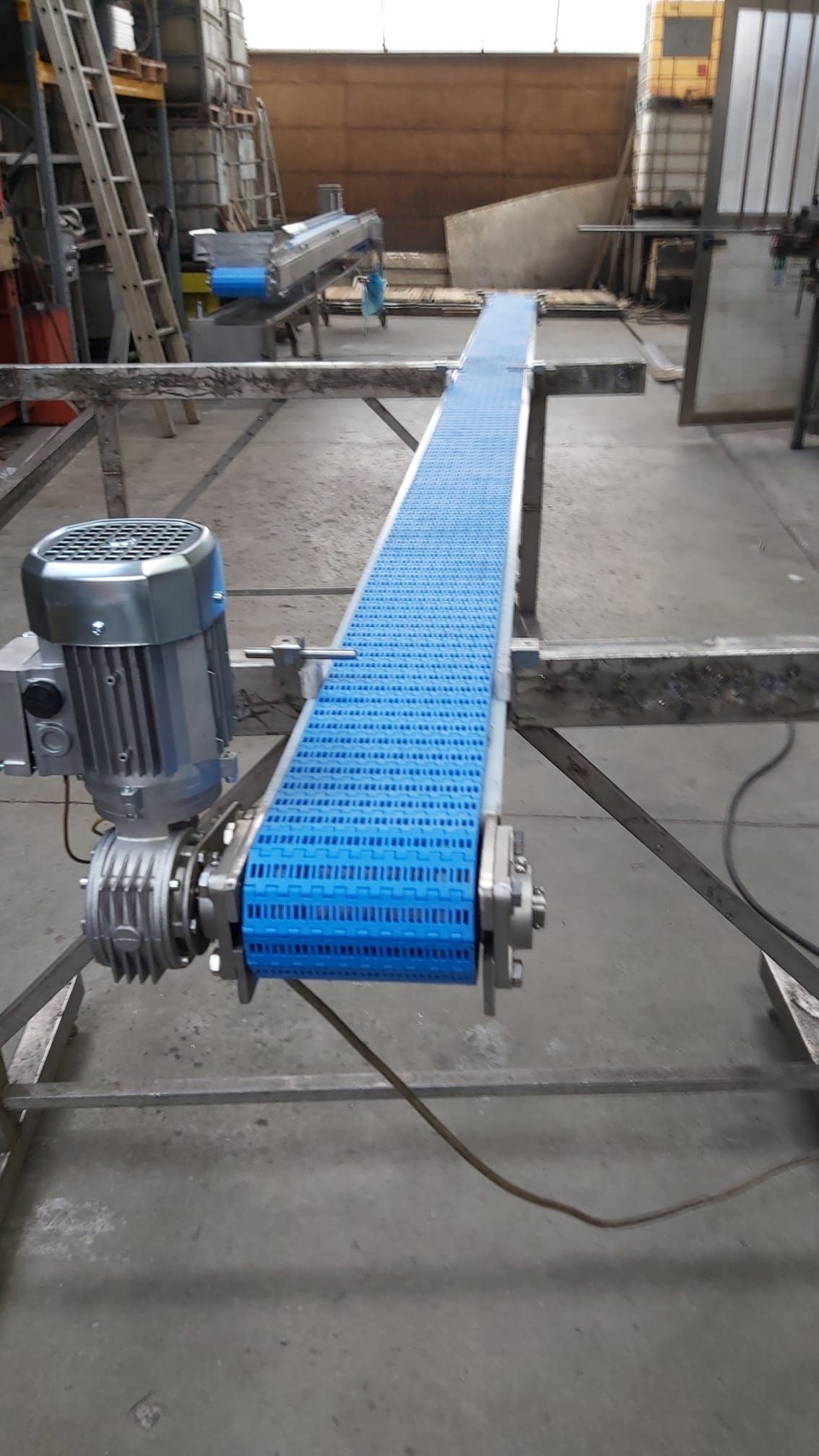

NASTRO TRASPORTATORE CON TELA IN GOMMA O RETE

Industrie alimentari e conserviere, concerie, caseifici, industrie zootecniche ed allevamenti, stabilimenti tessili, cartiere, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

Il Nastro trasportatore trova impiego nel trasporto di fanghi, sabbie e materiali provenienti da refluo e grigliatura.

A seconda delle esigenze il nastro può essere installato sia in orizzontale sia con inclinazione fino ad un angolo massimo di 25°.

Il tappeto di trasporto può essere realizzato in gomma antiscivolo a doppio strato oppure in rete metallica con spaziature a scelta. Il nastro scorre su dei rulli in acciaio inox sostenuti dalla struttura portante.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

NASTRO TRASPORTATORE A PALETTE

Industrie alimentari e conserviere, concerie, caseifici, industrie zootecniche ed allevamenti, stabilimenti tessili, cartiere, impianti di trattamento degli scarichi civili o industriali.

-

FUNZIONAMENTO

Il Nastro Trasportatore a palette trova impiego nel trasporto di sabbie secche o con appositi standard anche per uso alimentare.

A seconda delle esigenze possono essere installati sia in orizzontale sia in posizione inclinata.

Il tappeto di trasporto è composto da profili in EPDM sagomate a “palette” fissati alla base del nastro e posizionati equidistanti l’uno dall’altro.

Grazie alla presenza di queste “palette” il materiale non si disperde rimanendo sul tappeto e facilitando il trasporto.

Il nastro scorre su dei rulli in acciaio inox sostenuti dalla struttura portante ed è alimentato da un motoriduttore posto alla base.

Una volta caricato il materiale dalla tramoggia installata ad inizio della macchina, quest’ultimo attraverso le “palette” viene trasportato verso l’alto e quindi scaricato in appositi contenitori o su altri macchinari.

IMPIANTI AUTOMATICI E MANUALI

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

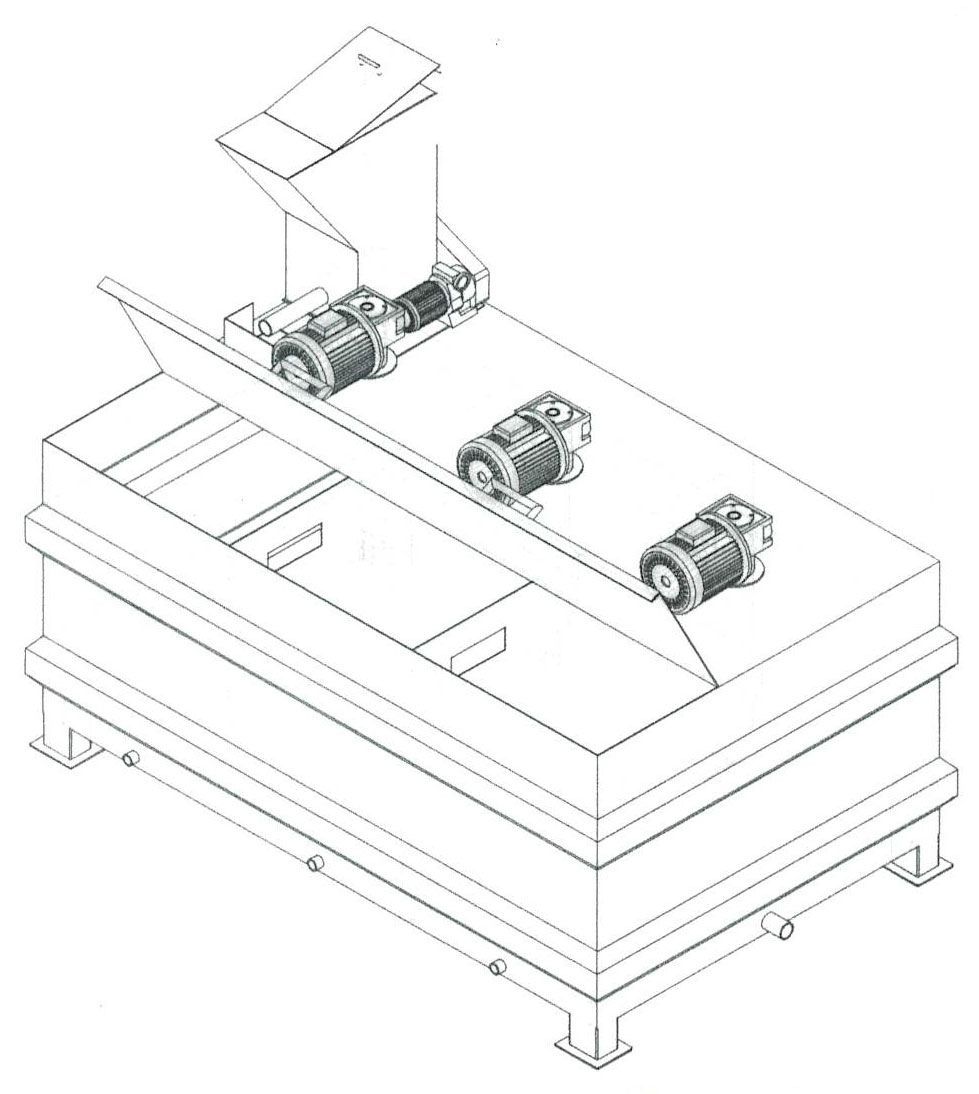

IMPIANTI AUTOMATICI DI PREPARAZIONE SOLUZIONE POLYFLUX

Nei processi industriali e nella depurazione delle acque si riscontrano numerosi problemi legati all'utilizzo di soluzioni che se preparate e non utilizzate perdono le caratteristiche chimiche e quindi diventano inefficaci (vedi il polielettrolita per la disidratazione del fango negli impianti di depurazione). Per i problemi sopra esposti sono stati sviluppati degli impianti di preparazione in continuo della soluzione che consentendo una certa flessibilità di funzionamento migliorano la preparazione della soluzione alla concntrazione impostata permettendo di ridurre sprechi e i consumi inutili a volori minimi.

-

FUNZIONAMENTO

L'impianto di preparazione si compone di una vasca disiva internamente in setti, un gruppo di dosaggio funzionante contemporaneamente per le soluzioni liquida e solida, e degli aspiratori distribuiti nei setti che garantiscono una miscelazione efficace della soluzione. La sostanza base per la preparazione della soluzione allo stato solido viene introdotta all'interno del gruppo di dosaggio e tramite una clocea viene dosata nella vasca di preparazione insieme all'acqua. Questa ultima viene dosata tramite un flussimetro che ne segnala la portata così da avere la concentrazione desiderata. La soluzione passa poi nei due comparti rimanenti per un'ulteriore mescalzione e maturazione finale prima di essere inviata all'utilizzo.

-

MATERIALI UTILIZZATI

- Vasca realizzata in AISI 304;

- Albero agitatori ed eliche di miscelazione in AISI 304;

- Gruppo di dosaggio in AISI 304;

- Tubazione di alimento acqua in AISI 304.

A richiesta tutte le parti della macchina possono essere realizzate in acciaio al carbonio zincato a caldo.

-

ACCESSORI

- Quadro elettrico di comando con predisposizione per un ulteriore utenza a bordo;

- Serbatoio di accumulo acqua lt400;

- Pompa centrifuga di mantenimento pressione;

- Pompa monovite per soluzione preparata (secondo le caratteristiche dell'impianto);

- Flussimetro per soluzione preparata;

- Collettore scarichi dei comparti e scarico di troppo pieno in AISI 304;

- Scala di accesso alla tramoggia di caricamento del composto solido;

- Predisposizione flangiata per ulteriore vasca di stoccaggio.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

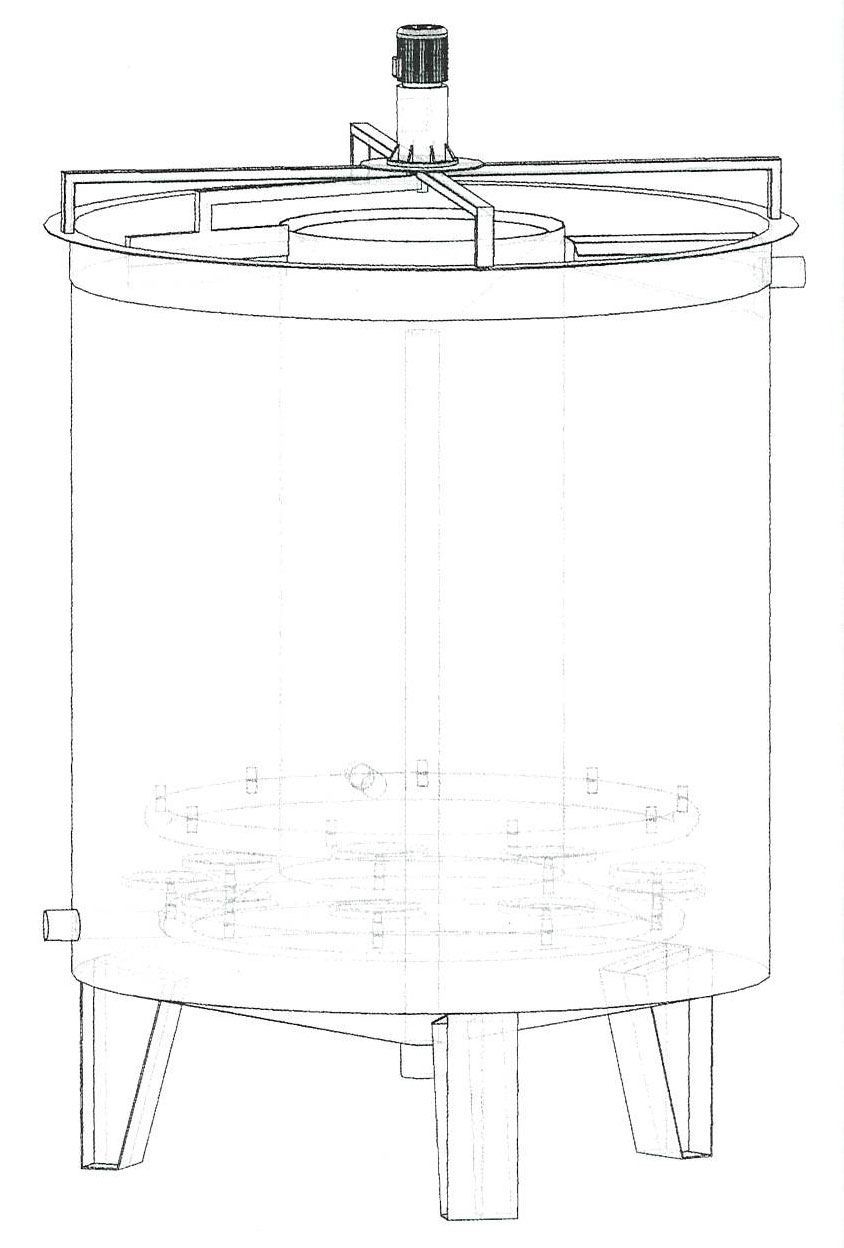

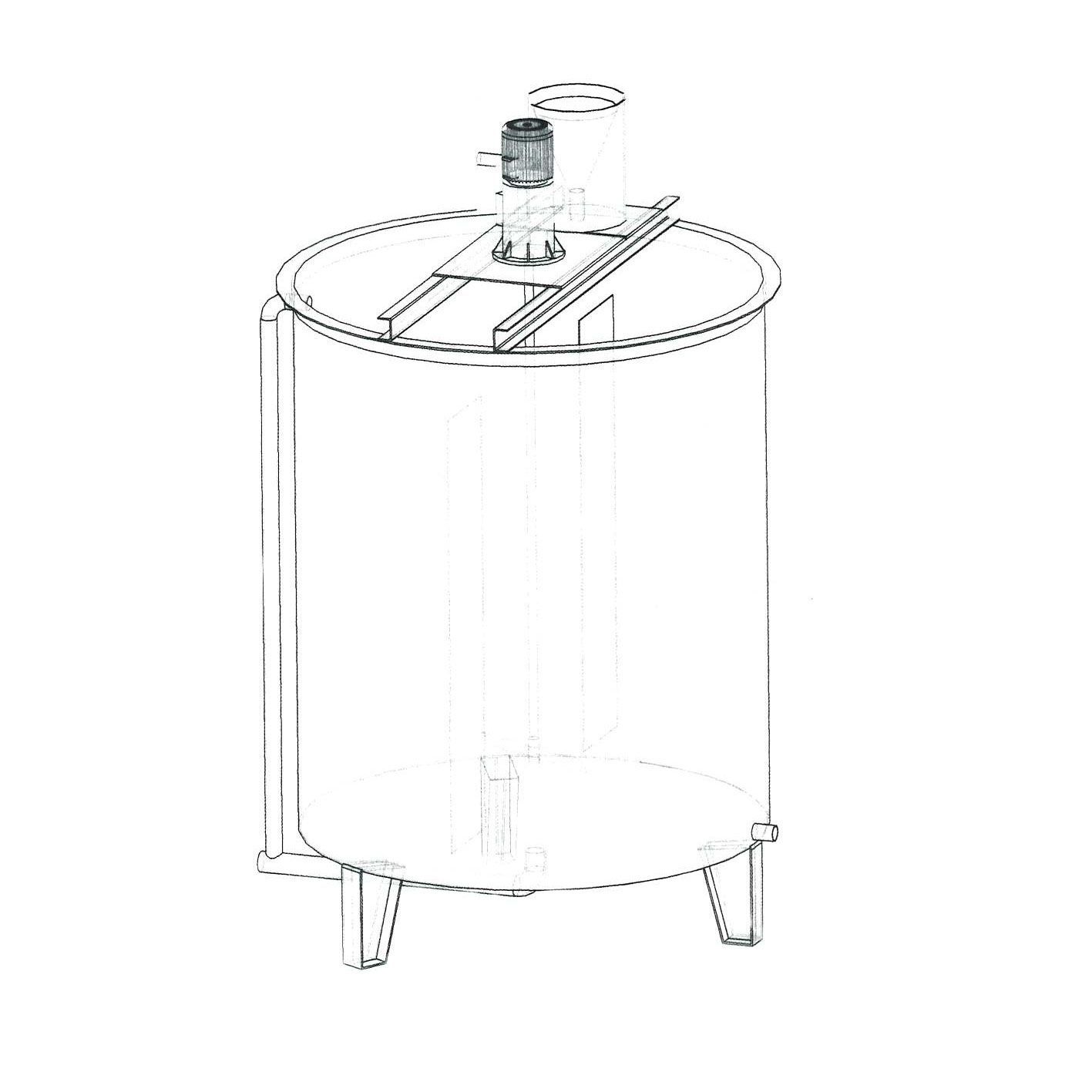

IMPIANTI DI PREPARAZIONE SOLUZIONI POLYMAN E POLYJOB

Gli impianti di preparazione manuale polyman consentono a costi contenuti di poter preparare modeste quantità di soluzioni evitando sprechi ed inconvenienti durante la prepatazione.

Per i motivi sopra esposti risultano particolarmente indicati nei piccoli e medi impianti di depurazione.

-

FUNZIONAMENTO

L'impianto si compone di un serbatoio cilindrico dove al centro è posizionato un elettroagitatore. Il materiale solido della soluzione viene introdotto dentro il cono dove la particolare forma consente un'afficace miscelazione di quest'ultimo con l'acqua nella fase iniziale e successivamente viene portato a maturazione tramite l'elettroagitatore.

-

MATERIALI UTILIZZATI

- Vasca realizzata in AISI 304;

- Albero agitatori ed elica di miscelazione in AISI 304;

- Cono di miscelazione in AISI 304;

- Tubazione di alimento acqua in AISI 304.

A richiesta tutte le parti della macchina sono realizzate in acciaio al corbonio zincato a caldo.

-

ACCESSORI

- Presso stato dell'acqua di alimentazione per consenso agitatore e pompa soluzione;

- Quadro elettrico di azionamento agitatore predisposto per un ulteriore utenza;

- Serbatoio di accumulo acqua lt 400;

- Pompa centrifuga di mantenimento pressione;

- Pompa monovite per soluzione preparata (secondo le caratteristiche dell'impianto);

- Flussimetro per soluzione preparata;

- Collettore scarico di troppo pieno in AISI 304;

- Scala di accesso.

FILTRAZIONE FINALE

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

FILTRI A CARBONI ATTIVI, QUARZITE E RESINE

Acquedotti e impianti industriali operanti nel settore alimentare, ed in altri settori, necessitano sempre di più di acqua con particolari caratteristiche di chimiche esente da qualsiasi agente inquinante esterno, prelievi effettuati in acque superficiali risultano nella maggior parte dei casi non conformi agli standard legislativi per la presenza di sostanze inquinanti. I filtri a quarzite e carboni attivi possono essere una soluzione al problema poichè con essi non solo è possibile filtrare acqua di falda o superficiale ma in alcuni casi con opportuni trattamenti riciclare la stessa acqua di lavorazione contribuendo oltre che ad un abbattimento dei costi anche alla salvaguardia delle riserve idriche.

-

FUNZIONAMENTO

Il trattamento dell'acqua grezza inizia con l'introduzione di quest'ultima nella parte del filtro. Durante l'attraversamento del filtro l'acuqa viene in contatto con il carbone, o la quarzite che grazie alle loro particolari caratteristiche chimico fisiche sono in grado di trattenere numerosi composti chimici dannosi per la salute. Dopo un determinato periodo di filtraggio viene invertito il flusso dell'acqua e si da inizio al controlavaggio della quarzite o del carbone. Per rendere più efficace il controlavaggio viene iniettata aria compressa allo scopo di agitare la massa filtrante compattata sotto la pressione di filtraggio. Una volta esaurito il potere filtrante la massa va comunque sostituite.

-

MATERIALI UTILIZZATI

Tutti gli organi componenti il filtro vengono realizzati in acciaio AISI 304, ed il materiale di carica carbone o quarzite a seconda delle specifiche.

-

ACCESSORI

- Esecuzione completa in AISI 316, acciaio al carbonio zincato a caldo o verniciato, a richiesta combinazioni miste;

- Possibilità di fornire impianti di qualsiasi dimensione chiavi in mano con pompe di alimentazione e di controlavaggio, compressore a lobi per controlavaggio misto, quadro elettrico generale di comando e gestione logiche con PLC.

SERBATOI STOCCAGGIO

Serbatoi in configurazione sia orizzontale che verticale, idonei al contenimento e stoccagio di qualsiasi tipo di liquido ed in particolare per prodotti enologici, alimentari e di processo industriale.

Riportiamo di seguito una lista di prodotti per i quali abbiamo realizzato i nostri serbatoi in acciaio INOX:

- Vino

- Bevande

- Birra

- Olio di oliva ed olio vegetale in genere

- Percolato di discarica

Progettiamo e realizziamo serbatoi su specifiche richieste del cliente dotate di specifici accessori ed attacchi.

IMPIANTI CHIMICO-FISICO

COSA SONO E COME FUNZIONANO GLI IMPIANTI DI DEPURAZIONE CHIMICO-FISICO

Gli impianti di depurazione chimico-fisici sono utilizzati il trattamento di reflui industriali mediante il dosaggio di specifici additivi chimici, che reagendo con le sostanze inquinanti in specifiche condizioni di processo (pH, Potenziale Redox, …) ne favoriscono l’abbattimento.

Gli impianti di depurazione chimico-fisico consentono di rimuovere metalli, tensioattivi, oli minerali, materiali in sospensione e solidi sedimentabili. Pertanto, risultano applicabili a svariate tipologie di acque reflue industriali.

Negli impianti di depurazione chimico-fisici gli inquinanti vengono concentrati e trasformati in precipitati chimici, i cosiddetti fanghi di processo, che vengono destinati allo smaltimento.

Se necessario, precedentemente subiscono un trattamento di ispessimento statico mediante sacchi drenanti (“standard”) o sistemi di disidratazione più spinta (quali filtropresse o ispessitori dinamici).

INDIVIDUAZIONE REATTIVI DI PROCESSO IN BASE ALLA SPECIFICA APPLICAZIONE

Per individuare la corretta tipologia di trattamento depurativo risulta di fondamentale importanza la scelta dei reagenti chimici, oltre ai relativi i dosaggi e tempi di reazione, in ogni specifica applicazione.

Per questo motivo si è in grado di condurre testi preventivi sui reflui per individuare la fattibilità del trattamento e le condizioni di processo ottimali, con l’obiettivo di fornire l'impianto di depurazione chimico-fisico idoneo ad ogni singola esigenza.

-

APPLICAZIONE

Grazie alla possibilità di trattamento di svariate tipologie di inquinanti, gli impianti di depurazione chimico-fisici trovano applicazioni in molti settori quali ad esempio:

• autolavaggi e aree di rifornimento;

• attività lavorazioni meccaniche e metalli in genere;

• industrie galvaniche;

• industrie tessili, chimiche, farmaceutiche;

• sezione di pretrattamento a monte di impianti biologici;

• impianti trattamento rifiuti e aree di stoccaggio temporaneo.

Si propongono impianti di depurazione chimico-fisici realizzati con materiali di costruzione altamente resistenti alla corrosione, facili da installare e che possono essere personalizzati per quanto riguarda sia la tipologia che le portate di trattamento.

-

CARATTERISTICHE

• Materiali di costruzione altamente resistenti alla corrosione (vasca in Acciaio Inox, accessori dosaggio reattivi in PE o PVDF);

• Semplicità di installazione e manutenzione;

• Modelli e portate di trattamento personalizzabili;

• Individuazione reattivi di processo in base alla specifica applicazione e a eventuali test di laboratorio.

-

COMPONENTI STANDARD

• Impianto monoblocco interamente in Acciaio Inox AISI 304 (in alternativa vasche singole in Polietilene rinforzato con telai accoppiabili);

• Flussimetro e valvola regolazione portata ingresso impianto;

• n. 02 Vasche di reazione (coagulazione/correzione pH e flocculazione) dotate di agitatore a pale in Acciaio Inox;

• n. 01 Vasca di sedimentazione con pacchi lamellari in PS;

• Canaletta raccolta scarico finale ad altezza regolabile;

• n. 03 Stazioni dosaggio reattivi composte da pompe dosatrici elettroniche a membrana, catena misura pH, serbatoio stoccaggio reattivi (incluso mixer per dissoluzione polielettrolita);

• Quadro elettrico di comando e automazione installato bordomacchina.

-

COMPONENTI ORIZZONTALI

• Sistemi di dosaggio reattivi personalizzabili in base alla specifica applicazione (prodotti liquidi o in polvere);

• Vasca finale di accumulo e rilancio acqua filtrata (per scarico o riutilizzo);

• Batteria filtrazione scarico finale in funzione della specifica applicazione (quarzite, carboni attivi, resine chelanti, …);

• Valvola scarico fanghi automatizzata;

• Stazione disidratazione fanghi mediante sacchi o saccone drenante bigbag e telaio di supporto e movimentazione;

• Polipreparatore automatico da prodotto concentrato in emulsione;

• Campionatore scarico e/o strumenti di analisi in continuo;

• Pedana rialzata di accesso alla vasca.